焼なましは、本質的に、製造中に硬化したり応力がかかったりした幅広い金属に適用される修正熱処理です。最も一般的に焼なましされる材料には、様々な鋼(炭素鋼、合金鋼、ステンレス鋼)、インコネルのような超合金、アルミニウム、真鍮、銅のような非鉄金属が含まれます。このプロセスは、延性を回復させ、内部応力を除去し、材料を加工しやすくするために使用されます。

重要な点は、焼なましが最終製品によって定義されるのではなく、材料の状態によって定義されるということです。金属が製造によって脆くなりすぎ、より軟らかく加工しやすい状態への「リセット」が必要な場合にいつでも使用される基本的なプロセスです。

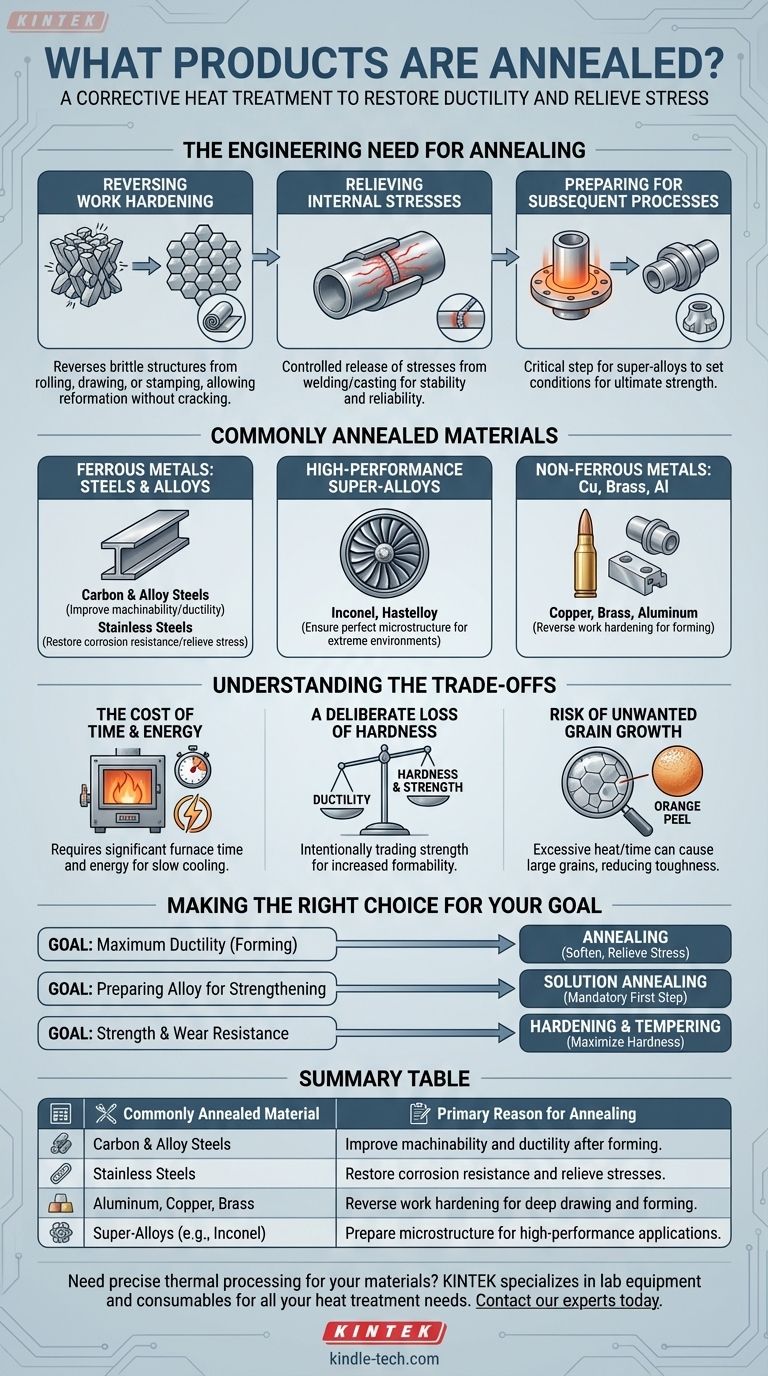

焼なましの工学的必要性

焼なましは恣意的な工程ではなく、金属加工中に生じる問題に対する正確な解決策です。金属が曲げられたり、引き伸ばされたり、機械加工されたりすると、その内部結晶構造が変化し、硬度と脆性が増加します。

加工硬化の逆転

圧延、引抜き、プレスなどの多くの製造プロセスは、加工硬化を引き起こします。これにより金属は強くなりますが、延性は著しく低下します。

焼なましは、金属を加熱することでこれを逆転させ、結晶構造がより均一で応力の少ない状態に再形成されることを可能にします。これにより、亀裂のリスクなしにその後の成形作業が可能になります。

内部応力の除去

溶接や鋳造などのプロセスは、材料内にかなりの内部応力を導入する可能性があります。これらの隠れた応力は、時間の経過とともに早期の故障や寸法不安定性につながる可能性があります。

材料を均一に加熱し、ゆっくりと冷却させることで、焼なましはこれらの応力を解放する制御された方法を提供し、より安定した信頼性の高い部品をもたらします。

後続プロセスへの準備

特定の高性能合金にとって、焼なましは重要な準備段階です。

例えば、析出硬化型鋼(17-4や15-5ステンレス鋼など)や超合金は、最終的な時効硬化プロセス(これによって究極の強度が得られます)のための正しい状態にするために、「固溶化焼なまし」されることがよくあります。

一般的に焼なましされる材料の考察

原理は普遍的ですが、焼なましの適用は材料の特性と意図された用途によって異なります。

鉄系金属:鋼とその合金

鋼とその合金は、最も頻繁に焼なましされる材料です。このプロセスは、高炭素鋼の被削性を向上させたり、複雑な成形作業のために合金鋼を十分に延性にするために不可欠です。

ステンレス鋼の場合、焼なましは、製造中に損なわれる可能性のある最大の耐食性を回復させる上でも重要な役割を果たします。

高性能超合金

インコネルやハステロイのような材料は、材料の完全性が譲れない極限環境で使用されます。

これらの合金は、航空宇宙や化学処理用途で使用される前に、欠陥のない完璧な微細構造を確保するために、しばしば真空炉で精密な焼なましサイクルを受けます。

非鉄金属:銅、真鍮、アルミニウム

銅と真鍮は、非常に早く加工硬化することで知られています。真鍮製薬莢の深絞り加工のようなプロセスでは、材料が脆くなりすぎて破断するのを防ぐために、各絞り工程の間に焼なましを行う必要があります。

アルミニウムも、特に複雑な形状の部品を製造するために、成形作業のために軟化させるために頻繁に焼なましされます。

トレードオフの理解

焼なましは強力なツールですが、エンジニアが考慮しなければならない明確かつ意図的な妥協を伴います。

時間とエネルギーのコスト

焼なましプロセスは、その遅い冷却速度によって定義されます。これはかなりの炉時間とエネルギー消費を必要とし、製造サイクルに時間とコストの両方を追加します。

意図的な硬度損失

焼なましの主な目的は延性を高めることであり、これは硬度と引張強度の直接的な犠牲の上に成り立ちます。意図的に強度を成形性とのトレードオフにしています。

これは、強度を最大化することを目的とする焼入れや焼き戻しのような他の熱処理とは決定的に異なります。

望ましくない結晶粒成長のリスク

焼なましの最終段階には結晶粒成長が含まれ、金属中の再形成された結晶が拡大します。温度が高すぎたり、保持時間が長すぎたりすると、これらの結晶粒が過度に大きくなる可能性があります。

大きな結晶粒は材料の靭性を低下させ、成形後に「オレンジピール」として知られる粗い表面仕上げにつながる可能性があります。これを避けるためには適切な制御が不可欠です。

目標に合った適切な選択をする

熱処理の選択は、プロセスを望ましい結果に合わせることです。焼なましは数あるツールの一つにすぎません。

- 成形のための最大の延性が主な焦点である場合:焼なましは、材料を軟化させ、応力を除去し、製造中の亀裂を防ぐための理想的な選択肢です。

- 最終的な強化のために合金を準備することが主な焦点である場合:固溶化焼なましは、析出硬化材料が最終的な熱処理を成功させるための必須の最初のステップです。

- 強度と耐摩耗性が主な焦点である場合:焼なましではなく、焼入れと焼き戻しが材料の硬度を最大化するために設計されたプロセスです。

最終的に、焼なましは、材料の生来の強度よりも、その加工性と構造的完全性を優先するという戦略的な決定です。

要約表:

| 一般的に焼なましされる材料 | 焼なましの主な理由 |

|---|---|

| 炭素鋼および合金鋼 | 成形後の被削性と延性を向上させる。 |

| ステンレス鋼 | 耐食性を回復させ、応力を除去する。 |

| アルミニウム、銅、真鍮 | 深絞りや成形のために加工硬化を逆転させる。 |

| 超合金(例:インコネル) | 高性能用途のために微細構造を準備する。 |

材料の精密な熱処理が必要ですか? KINTEKは、あらゆる熱処理ニーズに対応するラボ機器と消耗品を専門としています。硬化鋼でも高性能合金でも、当社のソリューションは最適な材料特性を保証します。今すぐ当社の専門家にお問い合わせください。お客様のラボの効率と成功をどのようにサポートできるかご相談ください。

ビジュアルガイド

関連製品

よくある質問

- アモルファスAl2TiO5コーティングのアニーリング処理に真空炉が必要なのはなぜですか?

- TiC-鋼の脱脂に特殊な加熱装置が必要なのはなぜですか?焼結前の純度を確保する

- ZnSセラミックス製造における真空炉の具体的な役割は何ですか?光学グレードの材料純度を達成する

- 焼鈍プロセスで何が変わるのか?3つの主要な微細構造段階ガイド

- 高温熱分解炉の主な機能は何ですか?スーパーキャパシタ向け炭素の最適化

- プラズマ窒化の時間は?スピードと精度を両立させるためのサイクル最適化

- 真空は蒸気圧にどのように影響しますか?沸点を正確に制御する

- 熱処理がアルミニウムに与える影響とは?用途に合わせて強度、硬度、延性を調整する