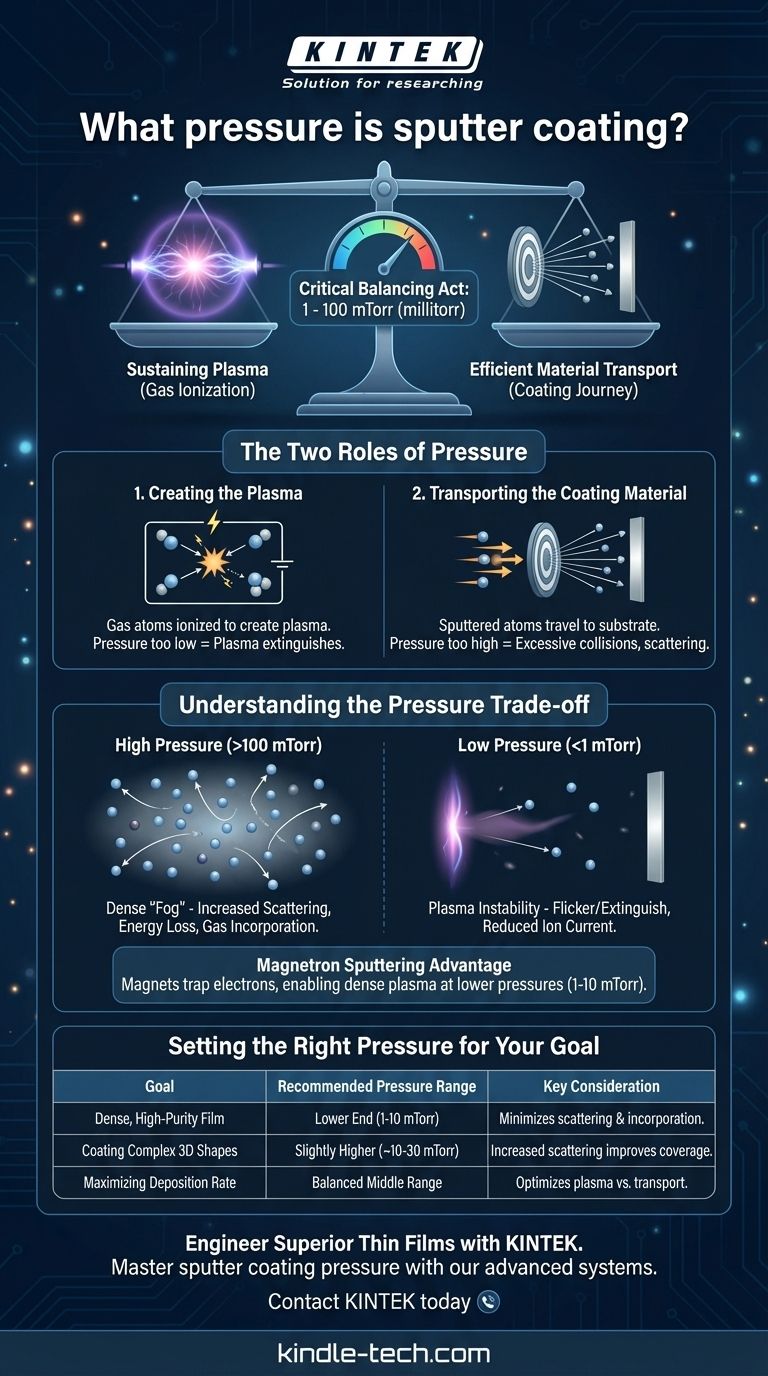

効果的なスパッタリングコーティングのためには、プロセスは真空中で、慎重に制御されたガス圧、通常は1〜100ミリトル(mTorr)の範囲で行われます。この低圧は単一の値ではなく、重要なバランスの取り合いです。プラズマを維持するには十分に高い必要がありますが、放出されたコーティング材料が干渉なしにサンプルに到達できるようにするには十分に低くなければなりません。

スパッタリングコーティングの中心的な課題は、根本的な対立を管理することです。プロセスにはプラズマを生成するためのガスが必要ですが、その同じガスが堆積される材料の障害となります。最適な圧力は、特定の用途に対してこの対立を最もよく解決する「スイートスポット」です。

スパッタリングにおける圧力の2つの役割

特定の圧力が使用される理由を理解するには、スパッタリングプロセスにおけるその二重の機能を認識する必要があります。作動ガス、ほとんどの場合アルゴンなどの希ガスは、2つの非常に異なる役割を果たします。

1. プラズマの生成

スパッタリングは、少量の作動ガスを真空チャンバーに導入することから始まります。次に高電圧が印加され、ガス原子から電子が剥ぎ取られ、プラズマとして知られる正イオンと自由電子の混合物が生成されます。

このプロセスには、最小限の数のガス原子が必要です。圧力が低すぎると、衝突してイオン化を維持するのに十分な原子がなくなり、プラズマは消滅します。

2. コーティング材料の輸送

プラズマが形成されると、正のガスイオン(例:Ar+)が「ターゲット」、つまり堆積させたい材料の固体ブロックに加速されます。これらの高エネルギーのイオン衝突により、ターゲットから原子が物理的に放出または「スパッタ」されます。

これらのスパッタされた原子は、チャンバーを通過し、サンプル(「基板」)に到達する必要があります。この移動は可能な限り直接的である必要があります。ガス圧が高すぎると、スパッタされた原子はガス原子と絶えず衝突し、それらを散乱させ、基板に効率的に到達するのを妨げます。

圧力のトレードオフの理解

最終的なコーティングの品質は、プラズマの維持と効率的な材料輸送の確保との間のトレードオフをどれだけうまく管理するかにかかっています。

高圧の問題点

圧力が高すぎる場合(例:>100 mTorr)、密度の高いガスの「霧」が生成されます。これはいくつかの悪影響をもたらします。

- 散乱の増加: スパッタされた原子は経路から偏向され、基板に到達する原子の数が減少し、コーティング速度が低下します。

- エネルギー損失: 衝突により、スパッタされた原子の運動エネルギーが奪われます。低エネルギーで到達した原子は、密度の低い、より多孔質で密着性の低い膜を生成します。

- ガス取り込み: 作動ガスの原子が成長中の膜に取り込まれ、その純度、応力、電気的特性が変化する可能性があります。

低圧の問題点

圧力が低すぎる場合(例:<1 mTorr)、主な問題はプラズマ自体の維持です。

- プラズマの不安定性: イオン化の安定した速度を確保するにはガス原子が少なすぎます。プラズマの着火が困難になり、ちらついたり、完全に消滅したりする可能性があります。

- イオン電流の減少: プラズマが弱いと、ターゲットを衝突させるために利用できるイオンが少なくなり、スパッタリング速度が直接低下します。

最新のシステム、特にマグネトロンスパッタリングシステムは、ターゲットの後ろに強力な磁石を使用しています。これらの磁石は電子をターゲット表面の近くに閉じ込め、電子がガス原子をイオン化する確率を劇的に高めます。この効率により、マグネトロンははるかに低い圧力(通常は1〜10 mTorr)で高密度のプラズマを維持することができ、これが広く使用されている主な理由です。

目標に合わせた適切な圧力の設定

理想的な圧力は、目的の結果に完全に依存します。単一の「最良」の圧力はなく、特定の目的に対して正しい圧力があるだけです。

- 高密度で高純度の膜が主な焦点の場合: ガス散乱と取り込みを最小限に抑えるために、システムが許容する最も低い安定した圧力で動作します。

- 複雑な3D形状のコーティングが主な焦点の場合: わずかに高い圧力が有益な場合があります。散乱が増加すると、コーティング材料が遮蔽された領域に「投射」されるのを助け、カバレッジの均一性が向上します。

- 堆積速度の最大化が主な焦点の場合: プラズマは強力でありながら、材料輸送を著しく妨げないほど圧力が低い点を見つける必要があります。

圧力制御を習得することは、単にコーティングを適用することから、特定の予測可能な特性を持つ膜を設計することへと移行するための鍵となります。

要約表:

| 目標 | 推奨圧力範囲 | 主な考慮事項 |

|---|---|---|

| 高密度、高純度の膜 | 下限(1〜10 mTorr) | 優れた膜特性のためにガス散乱と取り込みを最小限に抑えます。 |

| 複雑な3D形状のコーティング | わずかに高い(約10〜30 mTorr) | 散乱の増加により、遮蔽された領域のカバレッジが向上します。 |

| 堆積速度の最大化 | バランスの取れた中間範囲 | プラズマ強度を最適化しつつ、輸送干渉を最小限に抑えます。 |

KINTEKで優れた薄膜を設計する

スパッタリング圧力の習得は、研究で要求される特定の膜特性を達成するために不可欠です。高密度で高純度の層が必要な場合でも、複雑な形状での均一なカバレッジが必要な場合でも、適切な装置が重要です。

KINTEKでは、正確な圧力制御のために設計されたマグネトロンスパッタリングシステムを含む高度なラボ機器を専門としています。当社のソリューションは、独自の用途に合わせた「スイートスポット」を確実に捉え、再現性の高い高品質の結果を保証します。

堆積プロセスの最適化の準備はできましたか?当社の専門家が、お客様の研究室のニーズに最適なシステムを選択できるようお手伝いします。

今すぐKINTEKにお問い合わせいただき、プロジェクトについてご相談の上、当社のスパッタリングソリューションがお客様の作業をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 2200℃ グラファイト真空熱処理炉

- 不消耗型真空アーク溶解炉