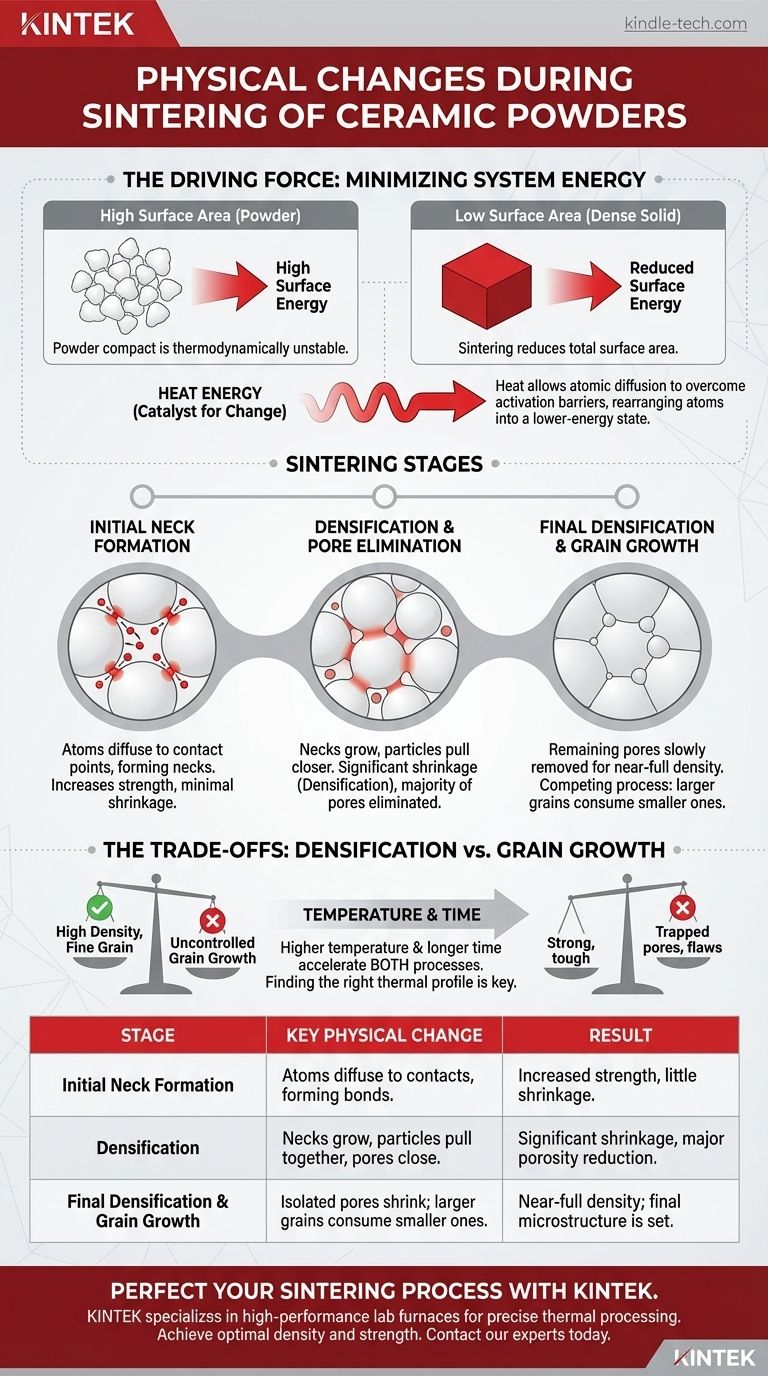

本質的に、焼結とは、セラミック粉末の脆い成形体を、丈夫で緻密な固体オブジェクトに変形させるプロセスです。この変形は熱によって促進され、いくつかの重要な物理的変化を伴います。主に、粒子間の結合形成、部品全体の収縮、および内部気孔率の大幅な低減につながる原子拡散が挙げられます。

焼結は、粉末系の総表面エネルギーを減少させる基本的なプロセスです。熱を加えることで、原子に移動性(モビリティ)を与え、粒子間の隙間を閉じ、緻密で低エネルギーな最終構造を作り出します。この駆動力(ドライビングフォース)を理解することが、結果を制御する鍵となります。

駆動力:システムエネルギーの最小化

物理的変化を検討する前に、それらがなぜ起こるのかを理解することが重要です。その答えは熱力学にあります。

高い表面積の問題

微細な粉末粒子の集合体は、同じ質量の一つの固体の塊と比較して、膨大な量の表面積を持っています。この広大な表面は、高い表面エネルギーの状態を表しています。

水滴が合体して総表面積を減らすのと同じように、粉末成形体は熱力学的に不安定な状態にあります。システムは自然にこの過剰なエネルギーを減らそうとします。

変化の触媒としての熱

焼結は、原子移動の活性化障壁を克服するために必要なエネルギーを熱の形で提供します。この熱エネルギーにより、原子はある場所から別の場所へ移動、つまり拡散することができます。

この原子拡散は、プロセス中に観察されるすべての巨視的な物理的変化の根本的なメカニズムです。システムの全体的な目標は、表面とそれらの間の細孔を除去することで、より低エネルギーの状態に再配置することです。

焼結中の主要な物理的変形

焼結は単一のイベントではなく、通常、3つの重なり合う段階で進行する連続的なプロセスです。

ステージ1:初期ネック形成

粉末成形体が加熱されると、最初の重要な変化は、隣接する粒子間の接触点で「ネック」が形成されることです。

原子はこれらの接触点に拡散し、粒子を結合し始める小さな橋を形成します。これにより部品の強度は向上しますが、この段階では緻密化や収縮はほとんど起こりません。

ステージ2:緻密化と細孔除去

これは、緻密な最終製品を得る上で最も重要な段階です。粒子間のネックが大幅に成長し、粒子の中心が互いに引き寄せられます。

この集合的な動きにより、コンポーネント全体が収縮します。これは緻密化として知られる変化です。初期の成形体にあった相互接続された細孔のネットワークが閉じ始め、孤立した球状の細孔が形成されます。気孔率の大部分は、この中間段階で除去されます。

ステージ3:最終緻密化と結晶粒成長

最終段階では、残りの孤立した細孔がゆっくりと除去され、最後の数パーセントの緻密化につながります。このプロセスは、空孔(原子の欠如)が孤立した細孔から自由表面に拡散するのがより困難であるため、はるかに遅くなります。

同時に、結晶粒成長と呼ばれる競合するプロセスが優勢になります。システムエネルギーをさらに低減するために、より大きな結晶粒がより小さな結晶粒を消費し始め、結晶粒界の総面積を減少させます。

トレードオフの理解:緻密化 vs. 結晶粒成長

セラミックをうまく焼結させるには、完全な密度を達成することと、最終的な結晶粒サイズを制御することの間でバランスを取る必要があります。これら2つの現象はしばしば競合するからです。

目標:高密度、微細な結晶粒構造

ほとんどの構造用途において、理想的なセラミックはほぼ100%の密度と、微細で均一な結晶粒構造を持っています。高密度は弱点を排除し、小さな結晶粒は一般的に高い強度と破壊靭性につながります。

制御されない結晶粒成長の問題

結晶粒成長が速すぎると、有害になる可能性があります。急速に移動する結晶粒界が細孔を通過し、それらを結晶粒内に閉じ込めてしまうことがあります。

細孔が結晶粒内に閉じ込められると、除去が極めて困難になり、事実上緻密化が停止し、材料に永久的な欠陥が残ります。

温度と時間のジレンマ

高温で焼結時間を長くすると、すべての拡散プロセスが加速されます。これにより緻密化は速まりますが、結晶粒成長も劇的に加速されます。

これが焼結の中心的な課題を生み出します。すなわち、緻密化の速度を最大化しつつ、結晶粒成長の速度を最小限に抑える熱プロファイル(加熱速度、温度、保持時間)を見つけることです。

望ましい結果のための焼結の最適化

理想的な焼結パラメータは、最終部品に求められる特性によって完全に異なります。

- 最大の機械的強度を最優先する場合: 最終的な結晶粒サイズを可能な限り小さく保ちながら、ほぼ完全な密度を達成することを優先する必要があります。これには、加圧焼結や結晶粒成長抑制剤の使用などの高度な方法が必要になる場合があります。

- 光学的な透明性を最優先する場合: 細孔は光を散乱させるため、事実上すべての気孔を除去する必要があります。これは、すべての細孔が除去されることを確実にするために、ある程度の結晶粒成長を犠牲にしてでも、最終段階でより長い時間焼結することをしばしば必要とします。

- 迅速で費用対効果の高い生産を最優先する場合: サイクルタイムを短縮するために、より高い焼結温度を使用する可能性が高く、その結果、最終的な結晶粒サイズが大きくなり、ピーク機械的性能がわずかに低下するという妥協を受け入れます。

焼結の技術を習得することは、原子の動きを正確に制御し、材料の微細構造をゼロから設計することです。

要約表:

| 焼結段階 | 主要な物理的変化 | 結果 |

|---|---|---|

| 初期ネック形成 | 原子が粒子接触部に拡散し、結合を形成。 | 強度増加、収縮はほとんどなし。 |

| 緻密化 | ネックが成長し、粒子が引き寄せられ、細孔が閉じる。 | 大幅な収縮、主要な気孔率の低減。 |

| 最終緻密化&結晶粒成長 | 孤立した細孔が収縮;より大きな結晶粒がより小さな結晶粒を消費。 | ほぼ完全な密度;最終的な微細構造が確立。 |

セラミック焼結プロセスを完璧にし、最適な密度と強度を達成する準備はできていますか?

KINTEKは、精密な熱処理のための高性能ラボ炉と消耗品を専門としています。構造、光学、または電子用途向けの高度なセラミックを開発している場合でも、当社の機器は、緻密化と結晶粒成長のデリケートなバランスをマスターするために不可欠な制御された加熱プロファイルを提供します。

今すぐ当社の熱処理専門家にご連絡ください。当社のソリューションがどのように優れたセラミック部品のエンジニアリングに役立つかについてご相談ください。

ビジュアルガイド