化学気相成長(CVD)は、その核となる部分で、非常に幅広い材料を成膜できるプロセスです。これには、現代技術に不可欠な3つの主要カテゴリが含まれます。シリコンのような半導体、窒化シリコンのような誘電体、そしてタングステンを含む金属です。この多様性により、CVDはマイクロチップの製造から工業用タービンブレードのコーティングまで、あらゆる用途に使用されています。

CVDの真の力は、成膜できる材料の種類の多さだけでなく、材料の最終的な形態(結晶質、アモルファス、エピタキシャルなど)を精密に制御できる点にあります。この原子レベルの制御こそが、CVDをマイクロファブリケーションおよび先端材料科学における基礎的なプロセスにしています。

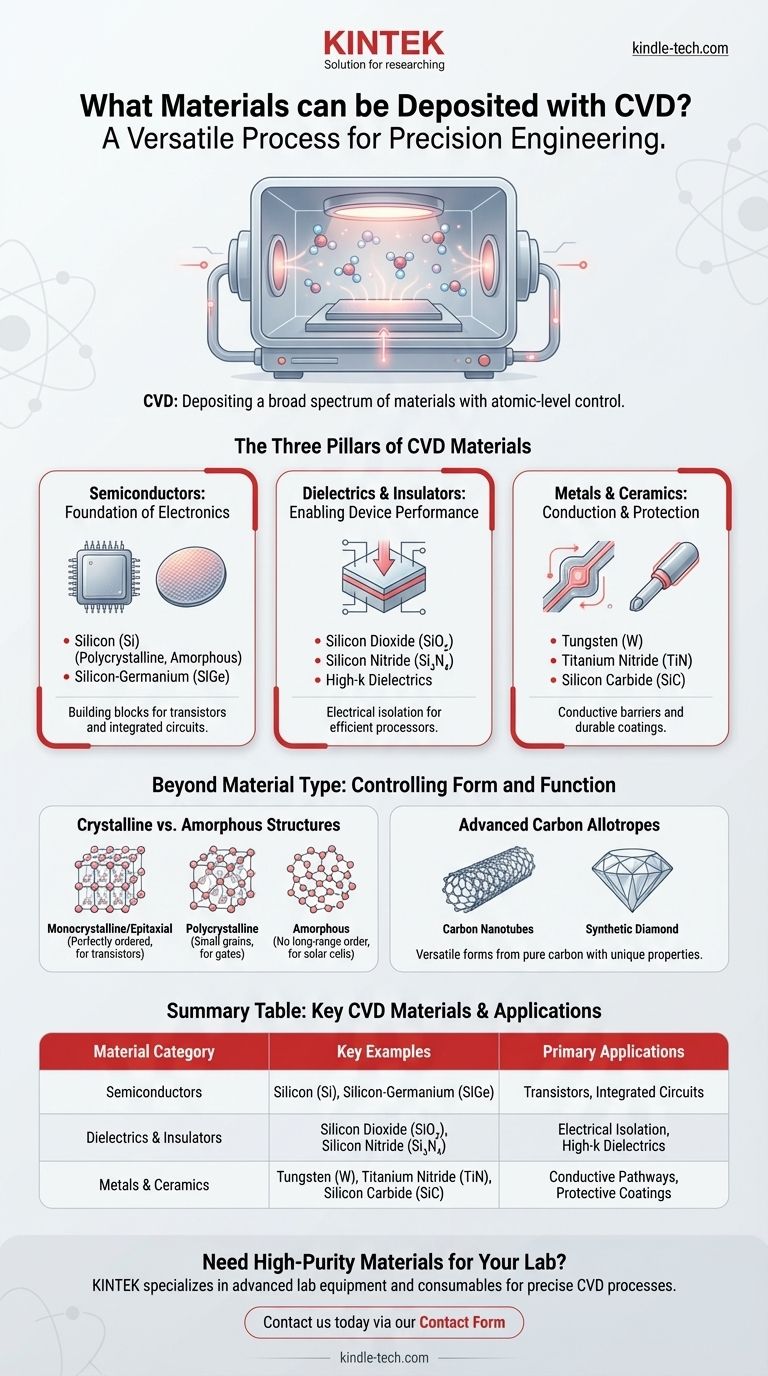

CVD材料の3つの柱

CVDの多様性は、それが生産するために使用される3つの主要な材料クラスを調べることで理解できます。各クラスは、技術と産業において明確かつ重要な機能を果たします。

半導体:エレクトロニクスの基盤

半導体は、すべての現代エレクトロニクスの基盤です。CVDは、これらの重要な材料をウェーハ上に成膜するための主要な方法です。

主な例としては、様々な形態のシリコン(Si)(多結晶、アモルファス)や、シリコンゲルマニウム(SiGe)のような化合物半導体があります。これらの薄膜は、集積回路内のトランジスタ、メモリセル、その他のコンポーネントの構成要素となります。

誘電体と絶縁体:デバイス性能の実現

回路が機能するためには、導電性コンポーネントが互いに電気的に絶縁されている必要があります。CVDは、誘電体として知られる薄くて高品質な絶縁膜の作成に優れています。

一般的な誘電体には、二酸化シリコン(SiO₂)、窒化シリコン(Si₃N₄)、および酸窒化シリコン(SiON)が含まれます。高度なデバイスは、より小型のパッケージで優れた絶縁性を提供する高誘電率(high-k)誘電体にも依存しており、より強力で効率的なプロセッサを可能にしています。

金属とセラミックス:導電と保護のために

CVDは非導電性材料に限定されません。導体、バリア、または保護コーティングとして機能する金属およびセラミック薄膜の成膜にも広く使用されています。

タングステン(W)は、チップ内の導電経路を作成するためによく成膜されます。窒化チタン(TiN)は、導電性バリアと硬質コーティングの両方として機能します。炭化ケイ素(SiC)のような硬質セラミックスは、工業部品の耐久性のある耐摩耗性表面を作成するために使用されます。

材料の種類を超えて:形態と機能の制御

成膜される特定の材料は、話の半分に過ぎません。CVDのユニークな利点は、成膜された薄膜の原子構造を決定する能力であり、それが材料の特性と機能を定義します。

結晶構造とアモルファス構造

CVDは、材料をいくつかの異なる形態で製造できます。単結晶またはエピタキシャル薄膜は、完全に秩序だった原子格子を持ち、高性能トランジスタに不可欠です。

多くの小さな結晶粒からなる多結晶薄膜は、トランジスタのゲートなどのコンポーネントに使用されます。対照的に、アモルファス薄膜は長距離の原子秩序を持たず、薄膜太陽電池やフラットパネルディスプレイなどの用途に理想的な特性です。

高度な炭素同素体

このプロセスは非常に多用途であり、非常に異なる特性を持つ様々な形態の純粋な炭素を作成できます。

CVDは、カーボンナノチューブやカーボンナノファイバーから工業グレードの合成ダイヤモンドまで、あらゆるものを成長させるために使用されます。これは、原子ごとに材料を構築するための化学反応に対する比類のないレベルの制御を示しています。

トレードオフの理解

非常に強力である一方で、CVDは万能な解決策ではありません。その応用は、特定の化学的および物理的制約によって支配されます。

揮発性前駆体の必要性

CVDの「C」は「化学(Chemical)」を表します。このプロセスは、成膜したい原子を含む揮発性前駆体ガスに依存します。特定の材料に対して安定した揮発性前駆体が見つからない、または安全に扱えない場合、CVDは実行可能な選択肢ではありません。

基板温度の制限

CVDプロセスでは、基板表面で必要な化学反応を促進するために、しばしば高温が必要です。これは、基板材料自体(シリコンウェーハ、金属部品、セラミックスなど)が、溶融、反り、劣化することなく、処理熱に耐えられる必要があることを意味します。

プロセスの複雑さとコスト

CVD反応炉は、温度、圧力、ガス流量を精密に制御する必要がある複雑なシステムです。この複雑さに加え、前駆体ガスのコストと取り扱い要件により、このプロセスは、薄膜の品質と純度が最重要視される高価値の用途により適しています。

用途に合った適切な選択

CVDの選択は、必要な材料特性と最終製品の機能的目標に完全に依存します。

- 高性能エレクトロニクスに重点を置く場合:CVDは、現代のプロセッサが要求する超高純度エピタキシャルシリコン、複雑な高誘電率誘電体、精密な金属配線を成膜するための業界標準です。

- 工業用保護コーティングに重点を置く場合:CVDは、工具や部品に炭化ケイ素、窒化チタン、ダイヤモンドライクカーボンなどの非常に硬く耐熱性のある材料を適用するのに優れた選択肢です。

- 大面積エレクトロニクスに重点を置く場合:CVDは、太陽光発電パネルやLCDディスプレイの広大な表面に使用されるアモルファスまたは多結晶シリコン薄膜を成膜するために不可欠です。

最終的に、CVDは原子スケールでの精密工学のためのツールとして最もよく理解されており、特定の機能に合わせて調整された材料の作成を可能にします。

要約表:

| 材料カテゴリ | 主な例 | 主な用途 |

|---|---|---|

| 半導体 | シリコン(Si)、シリコンゲルマニウム(SiGe) | トランジスタ、集積回路 |

| 誘電体・絶縁体 | 二酸化シリコン(SiO₂)、窒化シリコン(Si₃N₄) | 電気絶縁、高誘電率誘電体 |

| 金属・セラミックス | タングステン(W)、窒化チタン(TiN)、炭化ケイ素(SiC) | 導電経路、保護コーティング |

研究室向けに高純度材料が必要ですか?

KINTEKは、精密な化学気相成長プロセスに特化した高度な研究室機器と消耗品を提供しています。次世代半導体、耐久性のある保護コーティング、革新的なナノ材料を開発している場合でも、当社のソリューションは、お客様の研究が要求する材料の品質と一貫性を保証します。

お問い合わせフォームから今すぐご連絡ください。当社の専門知識がお客様の特定の研究室のニーズをどのようにサポートし、材料科学プロジェクトを加速できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 産業・科学用途向けCVDダイヤモンドドーム

- 石英管付き1200℃分割管状炉 ラボ用管状炉