真空管炉は、密閉されたチューブ内で材料を加熱しながら、低圧の無酸素環境を維持する実験室用または産業用の炉の一種です。その決定的な特徴は、発熱体がチューブの外側に配置され、熱エネルギーがチューブ壁を介して内部のサンプルに伝達される点です。この「ホットウォール」設計により、発熱体が真空やプロセス副産物から保護されます。

真空管炉の核となる目的は、高温プロセス中に大気中の汚染物質、主に酸素を除去することです。これにより、酸化(錆びや変色)などの望ましくない化学反応を防ぎ、特性を精密に制御された、より高純度の材料の作成が可能になります。

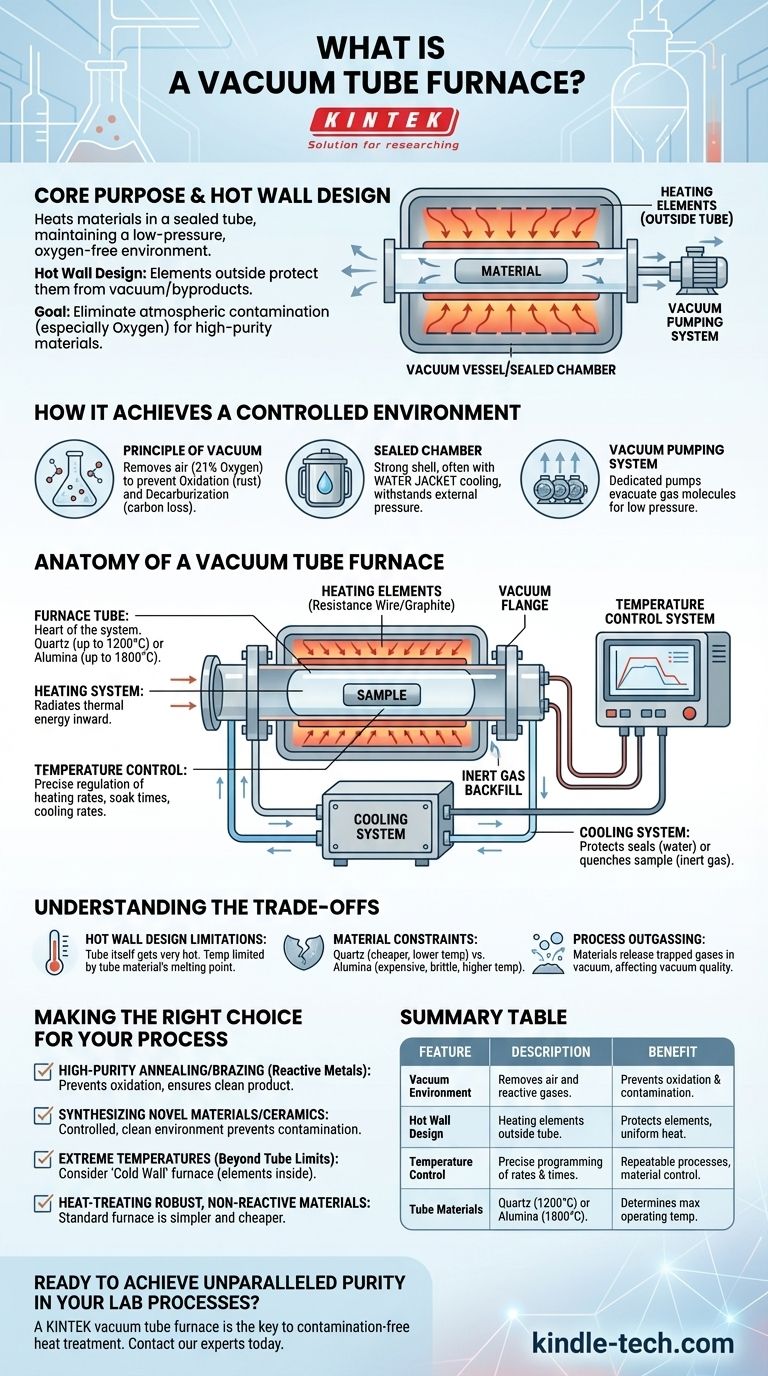

真空炉がいかにして制御された環境を実現するか

真空炉の独自の能力は、加工される材料を取り巻く雰囲気を操作できることに由来します。

真空の原理

基本的な目標は、炉室から空気を除去することです。空気には約21%の酸素と、高温で敏感な材料を損傷する可能性のあるその他の反応性ガスが含まれています。

真空を作り出すことにより、これらの反応性ガスは排気され、酸化(錆びや変色)や脱炭(鋼からの炭素含有量の損失)などのプロセスが防止されます。

密閉チャンバーの役割

システム全体は、真空容器とも呼ばれる密閉された炉シェル内に収められています。このチャンバーは、内部で真空が引かれたときに外側から押し寄せる大気圧に耐えられるだけの強度が必要です。

これらのシェルは通常、鋼板から作られ、シールとチャンバーの完全性を保護するために、アクティブな冷却のための二重層の「水ジャケット」構造を備えていることがよくあります。

真空ポンプシステム

1つ以上のポンプで構成される専用の真空システムが、密閉チューブから空気を排気する役割を担います。このシステムはガス分子を除去し、プロセスに必要な低圧環境を実現します。

真空管炉の構造

設計は異なりますが、すべての真空管炉には、連携して機能する一連の必須コンポーネントが共通しています。

炉チューブ

これはシステムの心臓部です。加熱される材料はこのチューブ内に配置されます。チューブの材料(一般的に石英またはアルミナなどのセラミック)は、炉の最大動作温度を決定する主要な要因となります。チューブの端は、低圧環境を維持するために真空フランジで密閉されています。

加熱システム

発熱体(通常は抵抗線または黒鉛ヒーターの形態)は、炉チューブの外周に配置されます。これらの素子に電流を流すと発熱し、熱エネルギーがチューブ壁を介して内側へ放射されます。

温度制御システム

これは炉の頭脳です。洗練された制御システムが発熱体に供給される電力を管理し、温度の精密な調整を可能にします。これにより、オペレーターは特定の昇温速度、保持時間(最高温度での維持時間)、および冷却速度をプログラムできます。

冷却システム

冷却は加熱と同じくらい重要です。多くの炉では、水冷システムを使用して水が炉シェル内および真空フランジの周囲を循環します。これにより、ゴム製Oリングシールが過熱して故障するのを防ぎます。

材料自体を急速に冷却するため(焼入れと呼ばれるプロセス)、システムはアルゴンや窒素などの高圧の不活性ガスで再充填され、熱を吸収して運び去ることができます。

トレードオフの理解

真空管炉は強力ですが、特定のタスクに適している場合とそうでない場合がある特定の特性を持っています。

ホットウォール設計の制限

真空管炉では、チューブ自体が非常に高温になります。これはホットウォール設計として知られています。主な制限は、プロセス温度がチューブ材料の融点または軟化点を決して超えることができないことです。

材料の制約

チューブ材料の選択が炉の性能を決定します。石英は一般的で比較的安価ですが、通常は1100~1200℃程度に制限されます。高純度アルミナチューブははるかに高い温度(例:1700~1800℃)に達することができますが、より高価で脆性があります。

プロセスのアウトガス

真空中で材料を加熱すると、閉じ込められたガスが放出されることがあり、これはアウトガスと呼ばれる現象です。これはプロセス中に真空の品質を低下させる可能性があり、ポンプシステムによって管理する必要があります。

プロセスに最適な選択を行う

目的を判断するために、これらのガイドラインを使用してください。

- 反応性金属の高品質なアニーリングまたはろう付けが主な焦点である場合: 酸化を防ぎ、クリーンで強固な最終製品を保証するためには、真空炉が不可欠です。

- 汚染が懸念される新規材料の合成やセラミックスの焼成を行っている場合: 真空炉の制御されたクリーンな環境は大きな利点となります。

- 利用可能なチューブ材料の限界を超える温度をプロセスで必要とする場合: 発熱体が真空チャンバー自体の中にある「コールドウォール」炉を調査する必要があるかもしれません。

- 単に堅牢で非反応性の材料を空気中で熱処理する場合: 標準的な非真空雰囲気炉の方がはるかにシンプルで費用対効果の高いソリューションです。

結局のところ、真空管炉は比類のないレベルの大気制御を提供し、従来の炉では不可能なプロセスを可能にします。

要約表:

| 特徴 | 説明 | 利点 |

|---|---|---|

| 真空環境 | 密閉チューブから空気と反応性ガスを除去します。 | 敏感な材料の酸化と汚染を防止します。 |

| ホットウォール設計 | 発熱体は炉チューブの外側に配置されます。 | 発熱体を保護し、均一な熱伝達を可能にします。 |

| 温度制御 | 昇温速度、保持時間、冷却の精密なプログラミング。 | 再現性のあるプロセスと正確な材料特性制御を可能にします。 |

| チューブ材料 | 通常は石英(最大1200℃)またはアルミナ(最大1800℃)。 | 最大動作温度とプロセス適合性を決定します。 |

研究室のプロセスで比類のない純度を達成する準備はできましたか? KINTEKの真空管炉は、汚染のない熱処理、焼結、材料合成の鍵となります。当社の実験装置に関する専門知識により、反応性金属、先端セラミックス、新規材料のいずれを扱っている場合でも、お客様の特定のニーズに合った適切なソリューションを確実に得られます。当社の専門家に今すぐお問い合わせいただき、KINTEKの真空炉がお客様の研究および生産成果をどのように向上させられるかをご相談ください。

ビジュアルガイド