真空蒸着とは、その核心において、材料の非常に薄い高性能コーティングを基板として知られる表面に施すために使用されるプロセス群です。このプロセス全体は、高度に制御された真空チャンバー内で行われます。真空は重要な要素であり、空気やその他の大気中のガスを除去することで、コーティングを汚染したり妨害したりする可能性のあるものを排除し、純粋で緻密で密着性の高い膜を確実に形成します。

真空蒸着の中心的原理は、固体または液体のコーティング材料を蒸気に変換し、真空を妨げられずに移動させ、その後、ターゲットオブジェクト上に凝縮させて薄膜を形成することです。この制御された環境が、開放された空気中では達成不可能な、精密な光学的、電気的、保護的特性を持つコーティングの作成を可能にします。

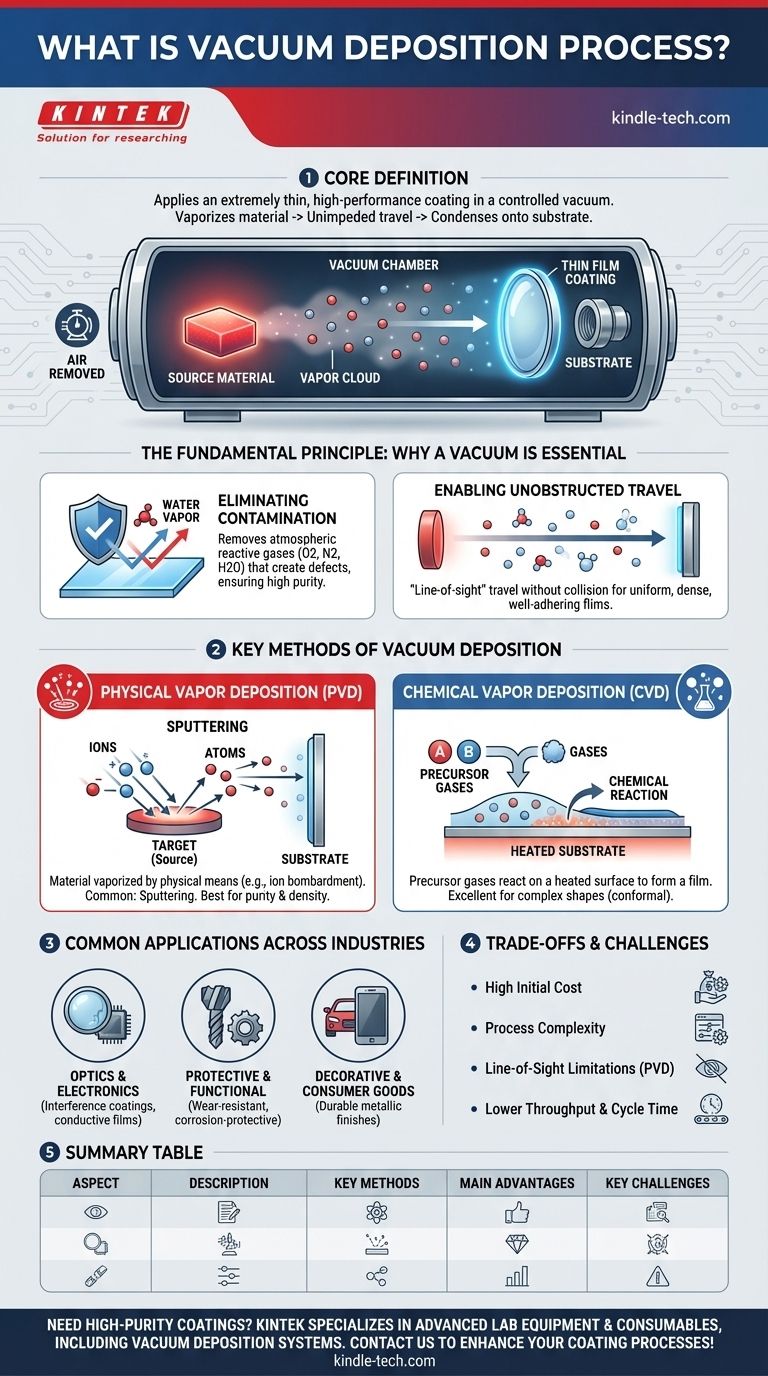

基本原理:なぜ真空が不可欠なのか

真空の使用は偶発的なものではなく、プロセス全体を可能にする決定的な特徴です。それがなければ、得られる膜の品質と機能は著しく損なわれるでしょう。

汚染の排除

大気中の空気は、酸素、窒素、水蒸気などの反応性ガスで満たされています。これらの粒子は、蒸発したコーティング材料と反応し、不純物を混入させ、最終的な膜に欠陥を生じさせます。

真空はこれらの汚染物質を除去し、堆積される膜が非常に純粋であることを保証します。

妨げられない移動の実現

真空中で、蒸発したコーティング原子は、空気分子と衝突することなく、その発生源から基板まで直線的に移動できます。

この「見通し線」移動は、均一で緻密で密着性の高い膜を作成するために不可欠です。通常の気圧では、原子は散乱し、品質の低い不均一なコーティングになってしまいます。

真空蒸着の主要な方法

真空蒸着は単一の技術ではなく、幅広いカテゴリーです。その方法は、材料がどのように蒸発されるかに基づいて、主に2つのファミリーに分けられます。

物理蒸着(PVD)

PVDプロセスでは、コーティング材料は、加熱やイオン衝撃などの純粋に物理的な手段によって蒸気に変換されます。

最も一般的なPVD方法の1つはスパッタリングです。ここでは、コーティング材料の固体ブロック(「ターゲット」)が高エネルギーイオンで衝撃され、その表面から原子が叩き出されます。これらの放出された原子は真空を通過し、基板上に堆積します。

化学蒸着(CVD)

PVDとは対照的に、CVDは前駆体ガスを真空チャンバーに導入します。

これらのガスは、加熱された基板の表面で直接化学反応を起こし、目的の材料の固体膜を残します。この方法は、複雑な形状上に非常に均一な(コンフォーマルな)コーティングを作成するのに優れています。

産業界全体での一般的な用途

真空蒸着された膜の精度と純度により、数え切れないほどのハイテク製品や工業製品に不可欠なものとなっています。参考文献は、その広範な用途を強調しています。

光学および電子機器

このプロセスは、レンズ上の光学干渉コーティング、ミラーコーティング、および半導体デバイスや太陽電池用の導電性膜を作成するための基本です。

保護および機能性コーティング

真空蒸着は、切削工具に非常に硬い耐摩耗性コーティングを施したり、過酷な環境にさらされる部品に耐食性コーティングを施したりするために広く使用されています。

装飾品および消費財

家電製品、自動車の内装、さらには宝飾品に見られる多くの金属仕上げは、薄く耐久性のある装飾コーティングを施すために真空蒸着を使用して作成されます。

トレードオフと課題の理解

強力である一方で、真空蒸着は複雑で資源集約的なプロセスであり、重要な考慮事項があります。

高い初期費用

真空チャンバーとその関連するポンプ、電源、監視機器は、かなりの設備投資を伴います。

プロセスの複雑さ

再現性のある高品質な製品を達成するには、プロセスの綿密な制御が必要です。参考文献が示すように、チャンバーの設計、操作、およびメンテナンスは、一貫した結果を得るために不可欠です。

見通し線の制限

多くのPVD技術は「見通し線」プロセスです。これは、複雑な三次元部品の内部表面や隠れた領域を均一にコーティングするのに苦労する可能性があることを意味します。

スループットとサイクルタイム

真空の作成、堆積サイクルの実行、部品の冷却には時間がかかる場合があります。これにより、塗装や電気めっきのような他の、より精密でないコーティング方法と比較して、スループットが低下する可能性があります。

目標に合った適切な選択をする

適切なコーティング戦略の選択は、最終製品に要求される性能と特性に完全に依存します。

- 金属またはセラミックコーティングに最大の純度と密度を重視する場合: スパッタリングのような物理蒸着(PVD)法がしばしば優れた選択肢となります。

- 複雑な3D形状に完全に均一なコーティングを施すことを重視する場合: 化学蒸着(CVD)の方が適している可能性が高いです。

- 保護または装飾仕上げのためにコストと性能のバランスを重視する場合: 真空装置への高い初期投資と、それが提供する比類のない品質と耐久性を比較検討する必要があります。

最終的に、真空蒸着は、他の手段では単に達成できない機能を提供する、多くの現代製品の性能を支える基盤技術です。

要約表:

| 側面 | 説明 |

|---|---|

| 核心原理 | コーティング材料を真空中で蒸発させ、基板上に凝縮させて薄膜を形成します。 |

| 主要な方法 | 物理蒸着(PVD)、化学蒸着(CVD)。 |

| 一般的な用途 | 光学コーティング、半導体デバイス、耐摩耗工具コーティング、装飾仕上げ。 |

| 主な利点 | 高純度、緻密な膜、特性の精密な制御、優れた密着性。 |

| 主な課題 | 高い初期費用、見通し線の制限、プロセスの複雑さ。 |

研究室や生産ラインに高純度コーティングが必要ですか? KINTEKは、お客様の特定のニーズに合わせた真空蒸着システムを含む、高度な実験装置と消耗品を専門としています。研究開発であろうと製造であろうと、当社のソリューションは、光学、電子機器、保護用途向けに正確で信頼性の高いコーティングを保証します。今すぐお問い合わせください。お客様のコーティングプロセスをどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- ラミネート・加熱用真空熱プレス機

- 薄膜成膜用アルミニウムコーティングセラミック蒸着用ボート

- 真空コールドトラップ直接コールドトラップチラー