本質的に、真空焼鈍は、材料(通常は金属)を特定の温度まで加熱し、その後真空チャンバー内でゆっくりと冷却する高精度な熱処理プロセスです。標準的な焼鈍とは異なり、真空中でプロセスを行うことで表面酸化やその他の大気反応を防ぎ、延性が向上し内部応力が低減された、よりクリーンで純粋な最終製品が得られます。

焼鈍の基本的な目的は、材料を軟化させ、内部応力を緩和することです。真空を使用することで、材料の表面完全性を保護し、優れた予測可能な結果を達成するために不可欠な、制御された汚染のない環境を作り出すことにより、このプロセスが向上します。

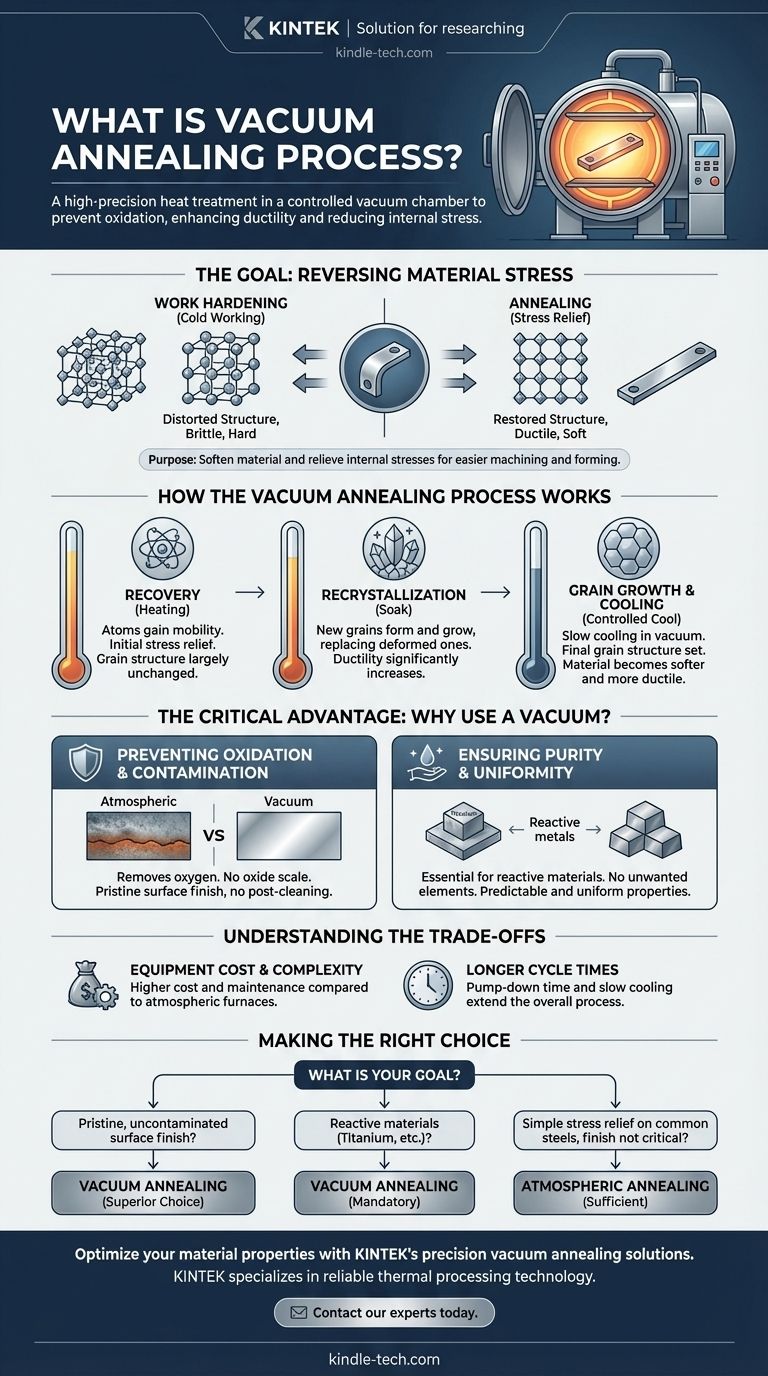

焼鈍の目標:材料応力の逆転

加工硬化とは何ですか?

金属が曲げられたり、打ち抜かれたり、機械加工されたりするプロセス(冷間加工として知られる)では、その内部の結晶構造が歪み、ひずみが生じます。この加工硬化またはひずみ硬化と呼ばれる現象により、材料は硬く、脆くなります。

硬度の増加は望ましい場合もありますが、材料の延性(破壊せずに変形する能力)も低下させます。重度に加工硬化された部品は、さらなる加工や運転応力にさらされると亀裂が入ったり、破損したりする可能性があります。

焼鈍の目的

焼鈍は、加工硬化の影響を逆転させるために設計された熱処理プロセスです。材料を慎重に加熱および冷却することにより、このプロセスは内部応力を緩和し、元の延性を回復させます。

これにより、材料は後続の製造工程で、破損のリスクなしに、より容易に機械加工、成形、または加工できるようになります。本質的に、材料の内部構造をより均一で安定した状態に「リセット」します。

真空焼鈍プロセスの仕組み

このプロセスは、材料が真空炉内で加熱および冷却される際に発生する3つの明確な段階に分けることができます。

ステージ1:回復(Recovery)

炉内の温度が上昇するにつれて、材料は回復(recovery)段階に入ります。このフェーズでは、金属の結晶格子内の原子が十分な熱エネルギーを得て移動を開始します。

この初期の移動により、材料は冷間加工中に誘発された内部応力をある程度緩和できます。しかし、金属の核となる結晶構造はほとんど変化しません。

ステージ2:再結晶(Recrystallization)

温度が目標レベルまで上昇し続けると、材料は再結晶(recrystallization)に入ります。この時点で、ひずみのない新しい結晶(または「粒」)が形成され成長し始め、古い、変形した結晶を徐々に置き換えます。

このプロセスが完了するのに十分な時間、材料はこの温度(「保持」期間と呼ばれる)に維持されます。この段階が加工硬化の影響を真に消し去り、硬度を劇的に低下させ、延性を向上させます。

ステージ3:粒成長と冷却(Grain Growth and Cooling)

保持期間の後、材料は非常にゆっくりとした制御された速度で冷却されます。これは、炉の電源を切り、自然に冷却させることによって行われることがよくあります。このゆっくりとした冷却により、新しい応力が導入されるのを防ぎます。

このフェーズでは、新しく形成された粒は成長し続ける可能性があります。最終的な粒度は、材料の機械的特性に影響を与える重要な要素です。冷却が遅いほど、通常は粒が大きくなり、材料はより軟らかく、より延性になります。

決定的な利点:なぜ真空を使用するのか?

熱サイクルは標準的な焼鈍と似ていますが、真空中で実行することには明確で重要な利点があります。

酸化と汚染の防止

真空の主な利点は、酸素やその他の反応性ガスの除去です。高温では、鋼、チタン、銅などの金属は酸素と容易に反応し、表面に酸化スケール層を形成します。

このスケールは望ましくなく、除去するためにはサンドブラストや酸洗などのコストのかかる研磨的な後処理ステップが必要になることがよくあります。真空焼鈍により、炉から取り出した直後に明るくきれいな表面仕上げの部品が得られます。

純度と均一性の確保

高性能材料や反応性材料(チタンや特定の特殊合金など)の場合、大気中のガスが微量でも材料を汚染し、機械的特性を劣化させる可能性があります。

真空環境は、熱処理中に意図しない元素が金属に導入されないことを保証します。これにより、材料の純度が保証され、ワークピース全体で非常に予測可能で均一な特性が得られます。

トレードオフの理解

装置のコストと複雑さ

真空炉は、大気炉と比較して購入および運転コストが大幅に高くなります。高真空を生成および維持するために必要なシステムは、複雑さとメンテナンスの層を追加します。

サイクル時間の延長

チャンバーを必要な真空レベルまで排気するプロセスは、各サイクルの開始時に時間を追加します。さらに、断熱された真空チャンバー内で行われることが多いゆっくりとした制御された冷却は、他の方法と比較してプロセス全体時間を延長する可能性があります。

目標に合った正しい選択をする

熱処理プロセスを選択する際、あなたの選択は材料と望ましい結果によって決定されるべきです。

- もしあなたの主な焦点が、純粋で汚染のない表面仕上げである場合: 真空焼鈍は、後処理洗浄の必要性を排除するため、優れた選択肢です。

- チタンや難治性金属、特定のステンレス鋼などの反応性材料を扱っている場合: 表面酸化や材料劣化を防ぐために、真空焼鈍がしばしば必須となります。

- 目的が一般的な鋼の単純な応力除去であり、表面仕上げが重要でない場合: より安価な大気焼鈍プロセスで十分な場合があります。

最終的に、適切な焼鈍プロセスを指定することは、コンポーネントの性能、信頼性、および製造可能性を保証するための重要なステップです。

要約表:

| プロセス段階 | 主要なアクション | 結果 |

|---|---|---|

| 回復 | 加熱開始。原子が移動性を得る | 初期の応力緩和 |

| 再結晶 | 目標温度で保持。新しい粒が形成される | 加工硬化が逆転し、延性が回復する |

| 粒成長と冷却 | 真空中でゆっくりと制御された冷却 | 最終的な粒度が決定される。材料が軟化する |

KINTEKの精密真空焼鈍ソリューションで材料特性を最適化しましょう。

チタンのような反応性金属を扱っていますか、あるいは完璧でスケールがない表面仕上げが必要ですか?当社の高度な真空炉は、材料を保護し、予測可能で優れた結果を達成するために必要な汚染のない環境を提供します。

KINTEKは、ラボ機器と消耗品を専門とし、信頼性の高い熱処理技術で研究室のニーズに対応しています。

真空焼鈍が製造プロセスと製品品質をどのように向上させられるかについて、当社の専門家にご相談ください。

ビジュアルガイド