本質的に、薄膜金属成膜は、基板の表面に非常に薄い金属層(多くの場合、わずか数ナノメートルから数マイクロメートル厚)を適用する高度な製造プロセスです。これは、基板に元々備わっていなかった電気伝導性、耐久性、耐食性などの新しい特性を付与するために行われます。金属は、その優れた導電性、強度、比較的容易な適用性から頻繁に選ばれます。

その核心となる原則は、単に表面をコーティングするだけでなく、その機能を根本的に変更することです。金属は、その固有の電気的、熱的、機械的強度により、このプロセスの基本的な選択肢ですが、真のエンジニアリングは、特定の目標のために適切な金属または金属化合物と成膜方法を選択することにあります。

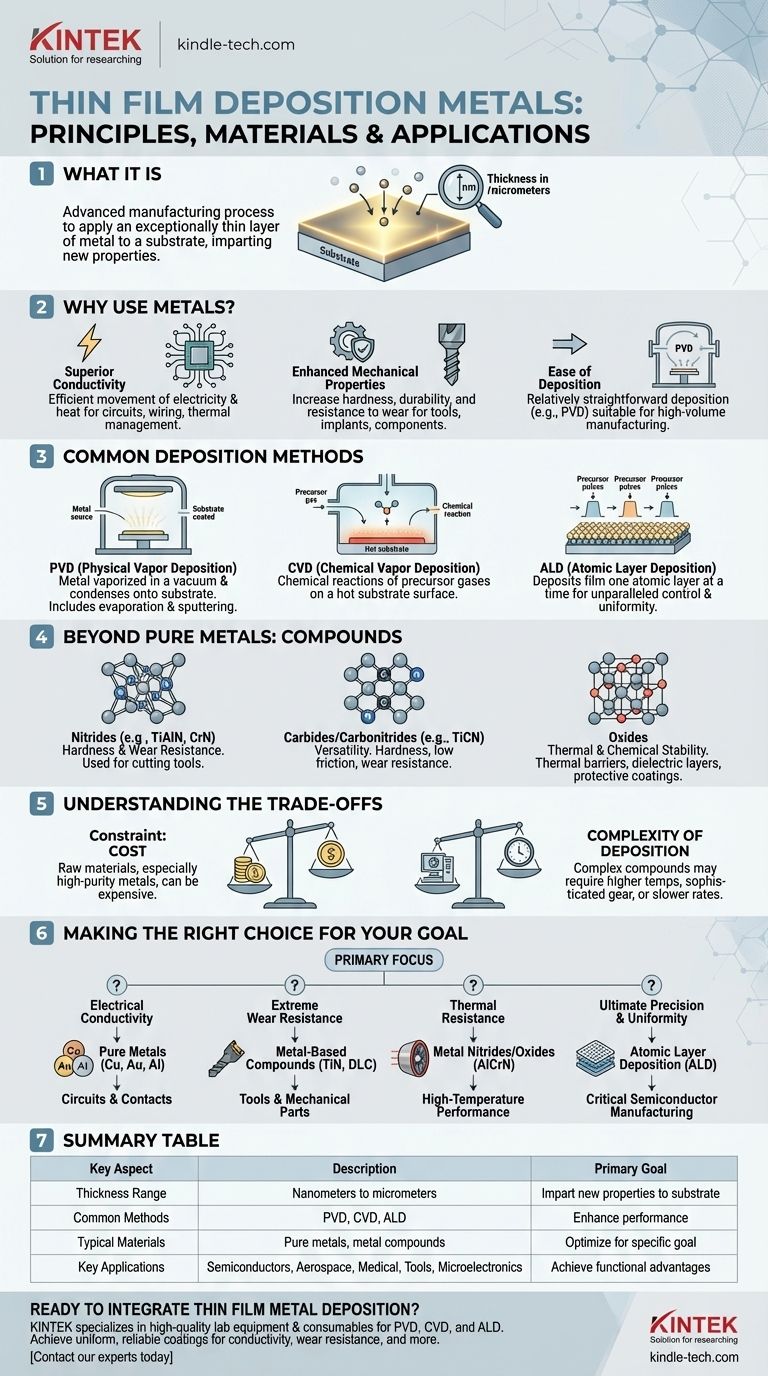

なぜ薄膜成膜に金属を使用するのか?

薄膜アプリケーションに金属を使用する決定は、そのユニークで強力な物理的特性によって推進されます。これらの特性は、半導体から航空宇宙に至るまでの産業において不可欠なものとなっています。

優れた導電性

金属は、電気や熱の効率的な移動を必要とするアプリケーションにとって最高の選択肢です。これにより、集積回路の導電経路、マイクロエレクトロニクスの配線、熱管理のための反射コーティングの作成に不可欠となります。

強化された機械的特性

金属または金属化合物の薄膜を成膜することで、基板の表面硬度、耐久性、摩耗や損傷に対する耐性を劇的に向上させることができます。これは、切削工具、医療用インプラント、機械部品の寿命を延ばすための一般的な戦略です。

成膜の容易さ

より複雑な化合物と比較して、多くの純粋な金属は基板上に比較的簡単に成膜できます。物理蒸着(PVD)のような技術は、金属膜を効率的に適用できるため、大量生産に適しています。

一般的な成膜方法の解説

薄膜を適用するために使用される方法は、材料自体と同じくらい重要です。技術の選択は、膜の品質、純度、コストに直接影響します。

物理蒸着 (PVD)

PVDは金属に広く使用されている技術です。これは、真空中でソース金属を気化させ(加熱による蒸発またはイオン衝撃によるスパッタリング)、その後、基板上に凝縮させて薄く均一な膜を形成するプロセスを含みます。

化学蒸着 (CVD)

CVDは化学反応を利用して膜を形成します。目的の金属を含む前駆体ガスがチャンバーに導入され、そこで高温の基板表面で反応または分解し、高純度でしばしば非常に硬い薄膜を残します。

原子層堆積 (ALD)

最高の精度が要求されるアプリケーションの場合、ALDは膜を一度に1つの原子層ずつ成膜します。このプロセスは、厚さと均一性に関して比類のない制御を提供し、これは高度な半導体製造において重要です。

純粋な金属を超えて:化合物の役割

純粋な金属は基礎的ですが、最も高度なコーティングの多くは、実際には金属ベースの化合物であり、金属が他の元素と組み合わされて非常に特定の特性を実現しています。

硬度と耐摩耗性のための窒化物

窒化チタンアルミニウム (Ti-Al-N) や 窒化クロム (Cr-N) などの金属窒化物は、非常に硬く、耐食性があります。これらは、工業用切削工具の寿命と性能を向上させるためのコーティングとして頻繁に使用されます。

汎用性のための炭化物と炭窒化物

炭素を加えることで、炭窒化チタン (Ti-C-N) のような化合物が生成されます。これは、硬度、低摩擦、耐摩耗性の独自のバランスを提供し、多くの機械的アプリケーションにとって多用途なソリューションとなります。

熱的および化学的安定性のための酸化物

金属酸化物は、その靭性と高温に耐える能力が高く評価されています。これらは、熱バリア、コンデンサの誘電体層、過酷な化学環境における保護コーティングとして機能します。

トレードオフを理解する

材料とプロセスの選択は、常に妥協を伴います。これらの制約を認識することが、情報に基づいたエンジニアリングの決定を下すための鍵となります。

主要な制約:コスト

特定の金属や金属化合物を使用する際の大きな欠点は、その費用です。特に高純度金属の場合、原材料のコストが、特定の価格に敏感なアプリケーションでの使用を制限する可能性があります。

成膜の複雑さ

一部の金属は成膜が容易ですが、複雑な化合物の取り扱いは困難な場合があります。これらの材料は、より高い温度、より洗練された装置、またはより遅い成膜速度を必要とする可能性があり、これは製造の全体的なコストと複雑さを増加させます。

技術 vs. 材料

時には、極端な純度や完璧な均一性など、望ましい膜の特性が、材料自体よりも成膜技術(例:ALD)によって決定されることがあります。最も高度な技術は、しばしば最も遅く、最も高価です。

目標に合った適切な選択をする

最終的な決定は、達成する必要がある主要な目標によって導かれるべきです。

- 電気伝導性が主な焦点である場合:銅、金、アルミニウムなどの純粋な金属は、回路や接点を作成するための最も直接的で効果的な選択肢です。

- 極端な耐摩耗性が主な焦点である場合:窒化チタン (TiN) やダイヤモンドライクカーボン (DLC) コーティングなどの金属ベースの化合物は、工具や機械部品に優れた硬度を提供します。

- 耐熱性が主な焦点である場合:窒化アルミニウムクロム (Al-Cr-N) などの金属窒化物や様々な金属酸化物は、高温での性能を向上させるように設計されています。

- 究極の精度と均一性が主な焦点である場合:原子層堆積 (ALD) などの成膜方法の選択が、成功のための最も重要な要素となります。

最終的に、薄膜成膜を習得することは、特定の材料を表面に戦略的に適用して、以前にはなかった特性を実現することにあります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な目標 | 基板表面に新しい特性(例:導電性、硬度)を付与する |

| 厚さ範囲 | ナノメートルからマイクロメートル |

| 一般的な方法 | 物理蒸着 (PVD)、化学蒸着 (CVD)、原子層堆積 (ALD) |

| 代表的な材料 | 純粋な金属(Cu、Au、Al)、金属化合物(窒化物、炭化物、酸化物) |

| 主要な用途 | 半導体、航空宇宙、医療用インプラント、切削工具、マイクロエレクトロニクス |

薄膜金属成膜を研究室のワークフローに統合する準備はできていますか? KINTEKは、PVD、CVD、ALDなどの精密成膜プロセス用の高品質な実験装置と消耗品を専門としています。純粋な金属で電気伝導性を高める場合でも、高度な化合物で耐摩耗性を向上させる場合でも、当社のソリューションは均一で信頼性の高いコーティングを実現するのに役立ちます。今すぐ当社の専門家にお問い合わせください。お客様の特定のアプリケーションニーズについて話し合い、KINTEKがお客様の研究室の成功をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 不消耗型真空アーク溶解炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉