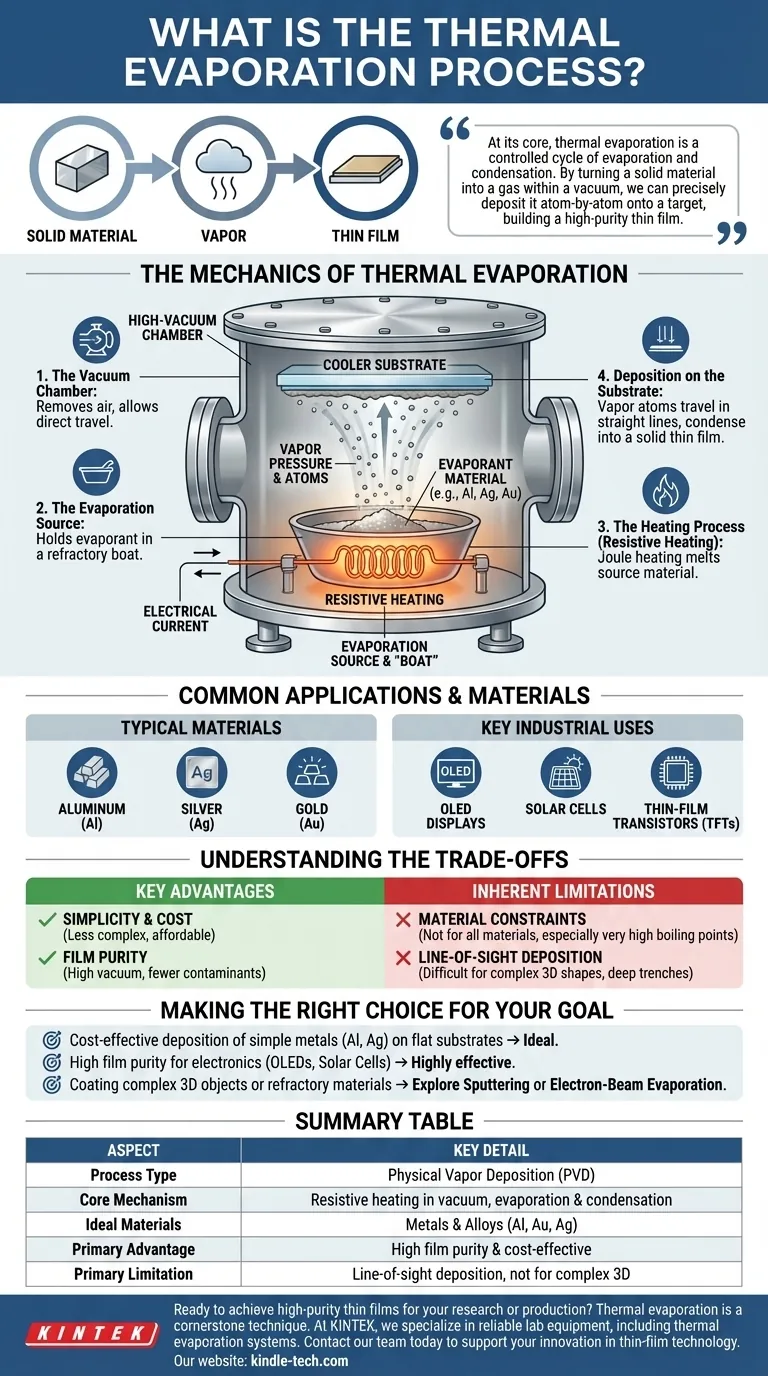

簡単に言うと、熱蒸着は、高真空中で原料を加熱して蒸気にするまで行い、超薄膜を形成するために広く用いられるプロセスです。この蒸気は移動し、より低温の表面(基板)に凝縮して均一な層を形成します。これは物理蒸着(PVD)の基本的なタイプであり、その比較的シンプルな操作性と速度が評価されています。

熱蒸着の本質は、蒸発と凝縮の制御されたサイクルです。固体の材料を真空中で気体に変えることで、原子ごとにターゲット上に精密に堆積させ、高純度の薄膜を構築することができます。

熱蒸着のメカニズム

このプロセスを理解するには、その主要な構成要素と一連の出来事に分解して考えるのが最善です。各部分は、成膜される膜の最終的な品質において重要な役割を果たします。

真空チャンバー

プロセス全体は、通常ステンレス鋼製の高真空チャンバー内で行われます。真空は、空気やその他の粒子を除去するために不可欠であり、蒸発した原子が他のものと衝突することなく基板に直接到達できるようにします。

蒸着源

成膜される材料(蒸発源材料)は、小さなるつぼ(しばしば「ボート」または「バスケット」と呼ばれる)に入れられます。これらのボートは、タングステンやモリブデンなどの耐火材料で作られており、極めて高い温度に耐えることができます。

加熱プロセス(抵抗加熱)

最も一般的な方法は抵抗加熱蒸着です。蒸発源材料を入れたボートに大電流を流します。その電気抵抗により、ボートは急速に加熱されます。これはジュール熱として知られる効果です。

この強い熱により、まず原料が溶融し、次にその原子が自由になり蒸発するのに十分なエネルギーを与えられ、チャンバー内に蒸気圧を生成します。

基板への成膜

気化した原子は、真空を直線的に移動し、蒸発源の上部に戦略的に配置されたより低温の基板に衝突します。接触すると、原子はエネルギーを失い、固体状態に戻って凝縮し、層を形成して薄膜を構築します。

一般的な用途と材料

熱蒸着は、特にエレクトロニクス産業において、特定の種類の材料を成膜するための主力プロセスです。

代表的な材料

この方法は、到達可能な蒸発点を持つ金属や一部の合金の成膜に非常に適しています。一般的な例としては、アルミニウム (Al)、銀 (Ag)、金 (Au) などがあります。

主要な産業用途

熱蒸着によって作られた膜は、現代の様々な技術で見られます。これは、OLEDディスプレイ、太陽電池、および薄膜トランジスタ (TFT) の主要な製造工程であり、導電性または反射性の金属の薄く純粋な層が必要とされます。

トレードオフの理解

他の技術プロセスと同様に、熱蒸着には明確な利点と限界があり、一部の用途には適していますが、他の用途には適していません。

主な利点:シンプルさとコスト

熱蒸着装置は、一般的に他のPVD方法よりも複雑ではなく、手頃な価格です。その操作のシンプルさと適切な速度は、研究と生産の両方にとって非常にアクセスしやすい技術となっています。

主な利点:膜の純度

プロセスが高真空中で行われ、原料が直接加熱されるため、得られる膜はしばしば非常に高純度です。よりエネルギーの高いプロセスと比較して、汚染物質が膜に取り込まれる機会が少なくなります。

固有の限界:材料の制約

熱蒸着はすべての材料に機能するわけではありません。極めて高い沸点を持つ材料は、抵抗加熱ボートで十分に加熱することが困難です。さらに、一部の化合物は加熱すると分解したり破損したりして、安定した蒸気を形成できない場合があります。

固有の限界:直線的な成膜

蒸発した原子は直線的に移動します。これは、プロセスが「直線的」であることを意味し、複雑な三次元形状や深い溝を持つ基板を均一にコーティングすることを困難にします。蒸気流の直接経路にない領域は、ほとんどまたは全くコーティングされません。

目標に応じた適切な選択

熱蒸着を使用するかどうかの決定は、材料、基板、および目的の膜特性に完全に依存します。

- シンプルでコスト効率の高い金属成膜が主な焦点である場合:アルミニウムや銀などの材料を平坦な基板に成膜する場合、熱蒸着はしばしば理想的な選択肢です。

- エレクトロニクス向けの高膜純度が主な焦点である場合:このプロセスは、純度が重要となるOLEDや太陽電池の金属層を作成するのに非常に効果的です。

- 複雑な3Dオブジェクトや難融性材料のコーティングが主な焦点である場合:スパッタリングや電子ビーム蒸着など、より優れたカバレッジと高いエネルギーを提供する代替のPVD方法を検討する必要があります。

最終的に、熱蒸着の基本的な原理を理解することで、特定のエンジニアリング課題に適切なツールを選択することができます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | 真空中の材料を抵抗加熱し、蒸発させて基板に凝縮させる。 |

| 理想的な材料 | 到達可能な蒸発点を持つ金属および合金(例:アルミニウム、金、銀)。 |

| 主な利点 | 高い膜純度とコスト効率の良い操作。 |

| 主な限界 | 直線的な成膜、複雑な3D形状には不向き。 |

研究や生産のために高純度薄膜を実現する準備はできていますか?

熱蒸着は、OLEDディスプレイや太陽電池などのデバイスに重要な金属層を成膜するための基礎的な技術です。KINTEKでは、お客様のラボの正確なニーズを満たすために、熱蒸着システムを含む信頼性の高いラボ機器の提供を専門としています。

当社の専門家が、効率的でコスト効率の高い、純粋な成膜結果を確実にするための適切なツール選びをお手伝いします。今すぐ当社のチームにご連絡ください。お客様のプロジェクト要件について話し合い、KINTEKが薄膜技術の革新をどのようにサポートできるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

よくある質問

- 蒸発の用途は何ですか?産業革新のためのその力を活用する

- 薄膜堆積をどのように行いますか?材料の性能に最適な方法の選択

- 電子ビーム蒸着の欠点は何ですか?高コスト、安全上のリスク、膜品質の問題

- 薄膜の熱蒸着法とは?高純度PVDコーティングのガイド

- 有機材料の熱蒸着とは?OLEDとエレクトロニクス向けの穏やかな方法

- 電子ビーム蒸着において、金属の原料を保持する容器は何と呼ばれますか?薄膜成膜における純度と品質を確保しましょう

- 真空蒸着で成膜できる金属は何ですか?アプリケーションに合わせた精密な表面特性を実現

- 電子ビーム蒸着はどのように機能しますか?要求の厳しいアプリケーション向けに高純度薄膜を実現する