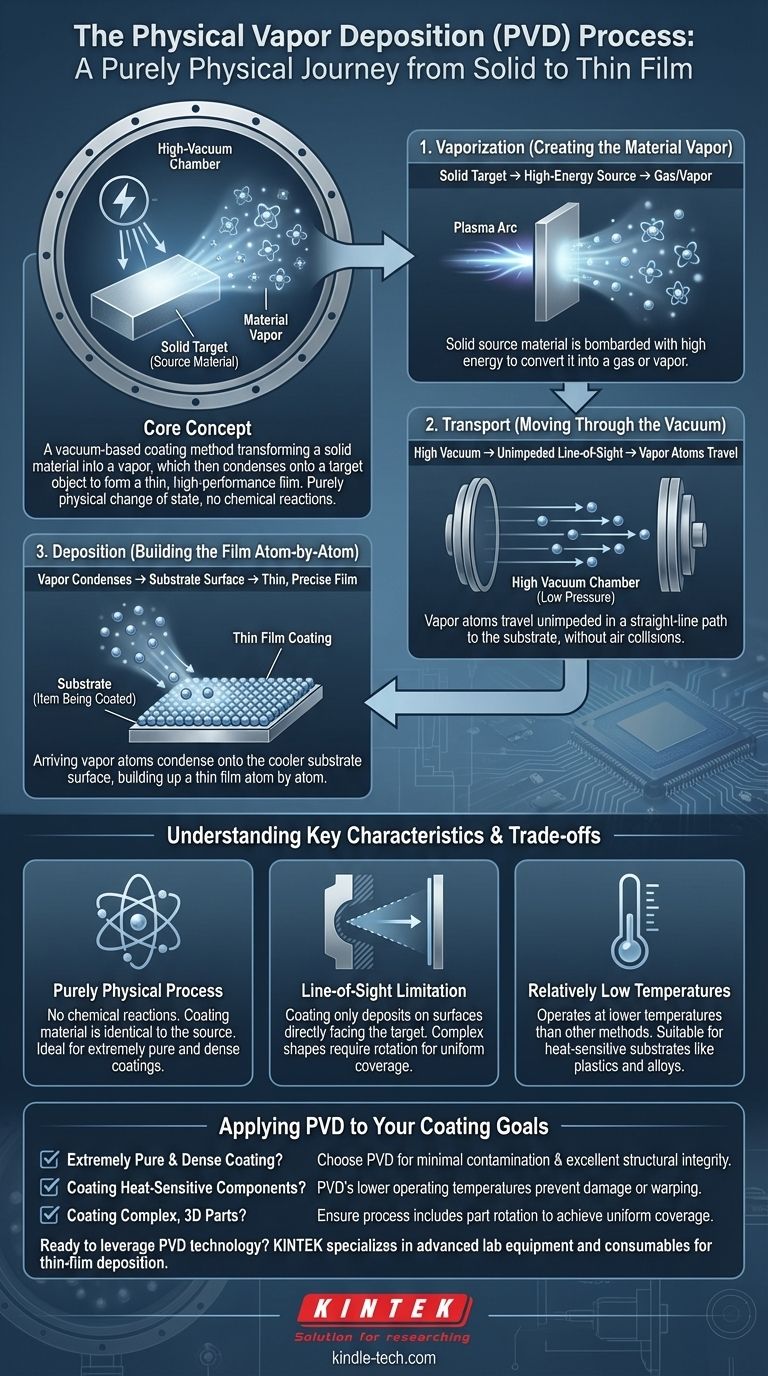

物理蒸着(PVD)は、その核心において、固体材料を蒸気に変換し、それがターゲットとなる物体に凝縮して薄く高性能な膜を形成する真空ベースのコーティング方法です。このプロセス全体は純粋に物理的であり、固体から気体へ、そして再び固体へと状態が変化するだけで、化学反応は一切起こりません。コーティングは、原子または分子が一つずつ丁寧に積み重ねられて形成されます。

PVDの中心的概念は、高真空チャンバー内で実施される3つの基本的な段階を含みます。すなわち、固体源材料がエネルギーを用いて蒸発され、生成された蒸気が妨げられることなく基板に移動し、その後、基板表面に凝縮して目的の薄膜を形成します。

PVDの基本的なプロセス:3段階の旅

PVDがどのように機能するかを真に理解するためには、その3つの明確な連続した段階に分解して考えるのが最善です。各ステップは、高品質で均一なコーティングを製造するために不可欠です。

ステップ1:蒸発(材料蒸気の生成)

プロセスは、ターゲットとして知られる固体状の源材料から始まります。目標は、この固体をガスまたは蒸気に変換することです。

これは、高エネルギー源でターゲットを衝撃することによって達成されます。異なるPVD方法は、プラズマや電子ビームなどの源からの高エネルギー粒子で表面を爆破したり、高温蒸発などの技術を使用したりして、これをどのように達成するかによって分類されます。

ステップ2:輸送(真空中の移動)

ターゲット材料が蒸発すると、その原子または分子はプロセスチャンバー内を移動します。この移動は、極めて低い圧力の環境である高真空中で起こります。

真空は、蒸発した材料と衝突する可能性のある空気や他の粒子を除去するために不可欠です。これにより、材料がターゲットからコーティングされる物体まで、妨げられることなく直線的な経路(しばしば視線方向と呼ばれる)で移動することが保証されます。

ステップ3:成膜(原子単位での膜の構築)

蒸発した原子がコーティングされる物体(基板)の表面に到達すると、それらは再び固体状態に凝縮します。

基板は通常、低温であるため、到達した蒸気原子はその表面に定着し、薄く、緻密で、非常に密着性の高い膜を形成します。この層は原子単位で積み重なり、その厚さと構造を極めて精密に制御することができます。

トレードオフと主要な特性の理解

強力である一方で、PVDプロセスには、その適切な適用を理解するために重要な明確な特性と限界があります。

純粋に物理的なプロセス

PVDの決定的な特徴の1つは、化学反応が起こらないことです。コーティング材料は源材料と同じであり、単に薄い層として堆積されます。これは、基板表面での化学反応によってコーティングが形成される化学蒸着(CVD)のようなプロセスとの主要な違いです。

視線方向の制限

蒸発した材料の直線的な経路は、源ターゲットの「視線方向」に直接ない表面は効果的にコーティングされないことを意味します。複雑な形状に均一なコーティングを施すためには、プロセス中に基板を回転または再配置する必要があることがよくあります。

比較的低温

PVDは、他の多くのコーティング方法と比較して「低温」プロセスと見なされています。低温であるため、一部のプラスチックや、高温処理によって損傷する可能性のある精密に調整された金属合金を含む、幅広い基板に適しています。

これをコーティング目標に適用する

PVDの核心原理を理解することは、それが特定の用途に適した選択肢であるかを判断するのに役立ちます。

- 極めて純粋で緻密なコーティングが主な焦点である場合: PVDの高真空環境と物理的な堆積は、最小限の汚染と優れた構造的完全性を持つ膜を作成するのに理想的です。

- 熱に弱い部品のコーティングが主な焦点である場合: PVDの低い動作温度は、基板を損傷または変形させる可能性のある高温の代替品よりも優れた選択肢となります。

- 複雑な三次元部品のコーティングが主な焦点である場合: PVDの視線方向の性質を考慮し、均一な被覆を達成するために部品回転のメカニズムがプロセスに含まれていることを確認する必要があります。

これらの基本を把握することで、PVDプロセスの精度と多様性をよりよく活用できます。

概要表:

| PVDプロセス段階 | 主要な動作 | 重要な条件 |

|---|---|---|

| 1. 蒸発 | 固体ターゲット材料が蒸気に変換される。 | 高エネルギー源(例:プラズマ、電子ビーム)。 |

| 2. 輸送 | 蒸気がターゲットから基板へ移動する。 | 妨げられない視線方向の移動のための高真空環境。 |

| 3. 成膜 | 蒸気が基板表面に凝縮し、薄膜を形成する。 | 原子単位での堆積のための低温の基板。 |

| 主要な特性 | 説明 | 考慮事項 |

| 純粋に物理的 | 化学反応なし。コーティング材料は源材料と同一。 | 極めて純粋で緻密なコーティングの作成に理想的。 |

| 視線方向 | ターゲットに直接面する表面にのみコーティングが堆積する。 | 均一な被覆のために複雑な部品は回転が必要。 |

| 低温 | 他の方法と比較して比較的低温で動作する。 | プラスチックや合金などの熱に弱い基板に適している。 |

精密コーティングのニーズにPVD技術を活用する準備はできていますか?

KINTEKは、薄膜堆積および材料科学のための高度なラボ機器と消耗品の提供を専門としています。切削工具、医療機器、電子部品用の新しいコーティングを開発している場合でも、当社の専門知識は優れた結果を達成するのに役立ちます。

今すぐ当社の専門家にお問い合わせください。当社のソリューションがお客様のラボの能力をどのように向上させ、研究開発を前進させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器