ナノ粒子合成のための気相成長法は、気体状態の物質を固体ナノ粒子に精密に変換する強力な「ボトムアップ」製造技術です。このプロセスにより、原子または分子レベルで物質を構築することが可能になり、極めて高い純度と制御された構造が得られます。これは単一の方法ではなく、主に化学気相成長法(CVD)または物理気相成長法(PVD)のいずれかに分類される一連の技術です。

気相成長法の核心原理は、その比類のない制御能力にあります。制御された環境下で気相前駆体を操作することにより、他のほとんどの手法では達成できない精度でナノ粒子の最終的なサイズ、形状、組成、結晶構造を決定することができます。

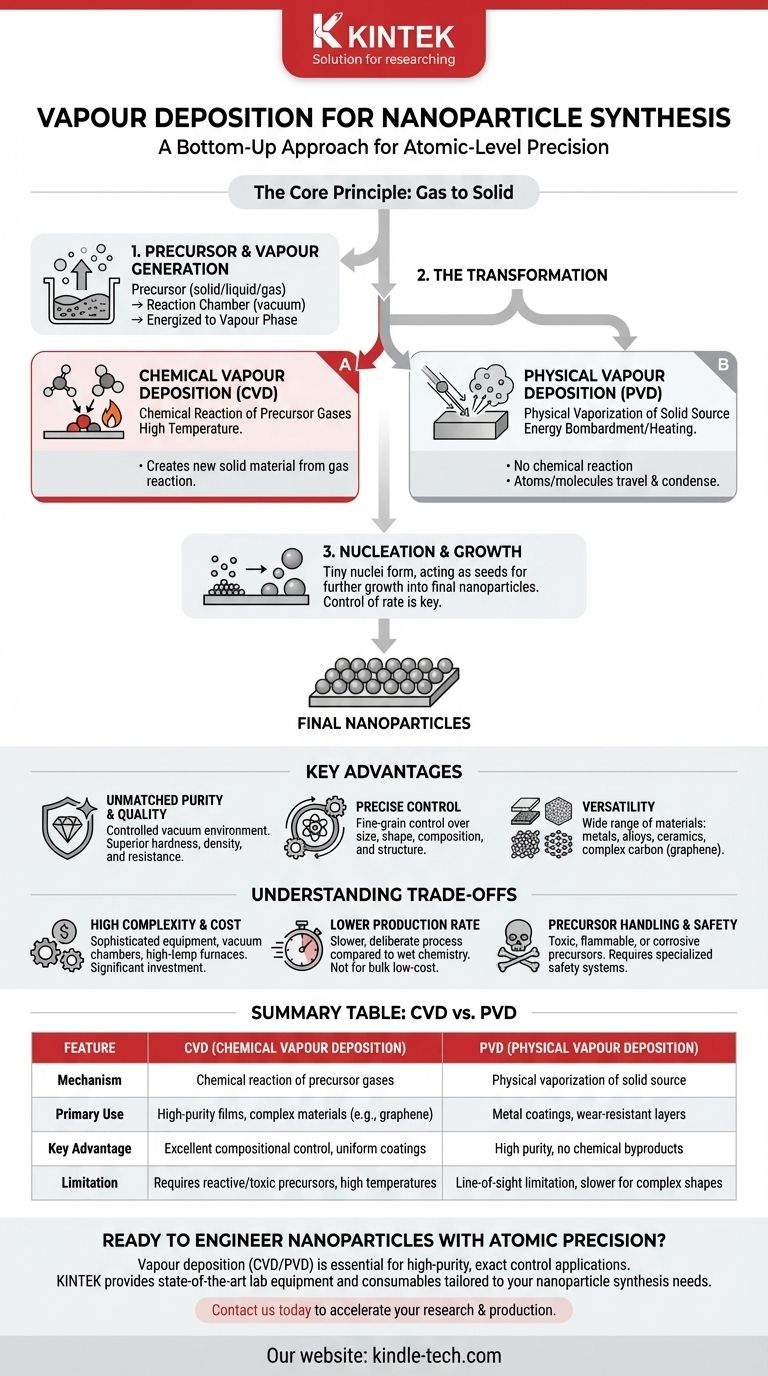

核心原理:気体から固体への構築

気相成長法は、原料を取り出し、それを気体(蒸気)に変換し、その後、凝縮させて再び固体、すなわち個別のナノ粒子として形成させるように誘発することで機能します。

前駆体から蒸気へ

プロセスは、最終的なナノ粒子に含まれる原子を含む固体、液体、または気体である前駆体材料から始まります。この前駆体が反応チャンバー(通常は真空下)に導入され、エネルギーを与えられて蒸気相が生成されます。

変換:化学的か物理的か

これは、気体の原子や分子が固体になるように変換される重要なステップです。主な経路は2つあります。

- 化学気相成長法(CVD): CVDでは、前駆体ガスが基板の近くで化学反応(多くの場合、高温によって誘発される)を起こします。この反応により新しい固体材料が生成され、それがナノ粒子を形成します。参考文献が示すように、膜のすべての材料はこの外部ガス源から供給されます。

- 物理気相成長法(PVD): PVDでは、化学反応は起こりません。固体原料がエネルギー(例:「スパッタリング」におけるイオンビームや「蒸着」における加熱)によって物理的に衝突され、原子が蒸気中に放出されます。この蒸気が移動し、凝縮してナノ粒子を形成します。

核生成と成長

蒸気から固体の形成が始まると、それは一度にすべて現れるわけではありません。まず、核と呼ばれる微小な原子クラスターが形成されます。これらの核がさらなる成長の種として機能し、最終的にナノ粒子へと発達します。核生成速度と成長速度の制御が、粒径制御の鍵となります。

気相成長法の主な利点

この方法の粒状で原子ごとの性質は、高性能な用途に不可欠ないくつかの明確な利点をもたらします。

比類のない純度と品質

プロセスが精製された前駆体ガスを使用して制御された真空環境下で行われるため、得られるナノ粒子は極めて高い純度を持ちます。これにより、他の方法で製造されたものと比較して、優れた硬度、優れた密度、および高い耐損傷性を持つ材料が得られます。

ナノ粒子特性の精密な制御

温度、圧力、ガス組成などのパラメータを注意深く調整することにより、最終製品に対してきめ細かな制御が可能になります。これにより、ナノ粒子の化学組成、形態(形状)、結晶構造、結晶粒径を高精度で決定できます。

材料と基板の多様性

気相成長法は単一の材料タイプに限定されません。純金属、合金、セラミックス(酸化物や窒化物など)、およびグラフェンのような複雑な炭素構造を含む幅広いナノ粒子の作成に使用できます。さらに、複雑な3D表面を均一にコーティングするための優れた「回り込み」特性を持っています。

トレードオフの理解

強力である一方で、気相成長法は万能の解決策ではありません。その精度には、無視できない実用的な考慮事項が伴います。

高い装置の複雑さとコスト

これらの方法には、洗練された高価な装置が必要です。典型的なセットアップには、真空チャンバー、高温炉、ガスの精密質量流量コントローラー、および広範な安全システムが含まれ、多額の設備投資となります。

低い生産速度

液体溶液中で大量のナノ粒子を一度に製造できる「湿式化学」法(ゾル-ゲル法や沈殿法など)と比較して、気相成長法は一般的により遅く、より慎重なプロセスです。このため、低コストで大量の材料を必要とする用途には適していません。

前駆体の取り扱いと安全性

特にCVDで使用される前駆体の多くは、毒性が高い、引火性がある、または腐食性があります。これには、オペレーターと環境の安全を確保するための特殊な保管、取り扱い手順、および排気処理システムが必要です。

目標に応じた適切な選択

合成方法の選択は、プロジェクトの最終目標と制約に完全に依存します。

- 究極の純度と完璧な結晶品質が主な焦点である場合: 高性能エレクトロニクス、先端触媒、または量子ドットの用途では、気相成長法、特にCVDが優れた選択肢となります。

- 複雑な表面のコーティングや純粋な金属の堆積が主な焦点である場合: PVDが理想的な方法であることが多く、光学フィルム、耐摩耗工具コーティング、生体適合性医療インプラントの作成によく使用されます。

- 可能な限り低コストでの大量生産が主な焦点である場合: 一般的にスケーラビリティと経済性に優れているため、代替の「湿式化学」合成方法を強く検討すべきです。

結局のところ、気相成長法は、材料をゼロから設計する力を与え、原子レベルの制御をその決定的な利点として提供します。

要約表:

| 特徴 | 化学気相成長法(CVD) | 物理気相成長法(PVD) |

|---|---|---|

| メカニズム | 前駆体ガスの化学反応 | 固体原料の物理的蒸発 |

| 主な用途 | 高純度膜、複雑な材料(例:グラフェン) | 金属コーティング、耐摩耗層 |

| 主な利点 | 優れた組成制御、均一なコーティング | 高純度、化学的副生成物なし |

| 制限 | 反応性/有毒な前駆体、高温が必要 | 直進性の制限、複雑な形状では低速 |

原子レベルの精度でナノ粒子を設計する準備はできましたか?

CVDやPVDなどの気相成長技術は、先端エレクトロニクスから耐久性のあるコーティングに至るまで、最高の純度と正確な制御が要求される用途に不可欠です。KINTEKでは、お客様のナノ粒子合成ニーズに合わせた最先端のラボ機器と消耗品の提供を専門としています。

次世代触媒、量子ドット、特殊な薄膜の開発であれ、当社の専門知識が再現性の高い高品質な結果の達成を保証します。

当社のソリューションがお客様の研究開発と生産をどのように加速できるかについて、今すぐお問い合わせください。 お問い合わせフォームからご連絡いただき、一緒に材料の未来を築きましょう。

ビジュアルガイド

関連製品

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 縦型実験室管状炉