スパッタコーティングは、基板上に超薄型で高性能な材料膜を形成するために使用される基盤技術です。これは、マイクロエレクトロニクスやソーラーパネルから建築用ガラスや航空宇宙産業に至るまで、幅広い産業向けのコンポーネント製造を可能にする、高度な製造における重要なプロセスです。

スパッタコーティングの主な目的は、単に層を形成することではなく、卓越した均一性と耐久性をもってそれを行うことです。これは、真空中でイオン衝撃という物理的なプロセスを使用して、他の方法では再現が難しい、高密度で一貫した膜を生成することで達成されます。

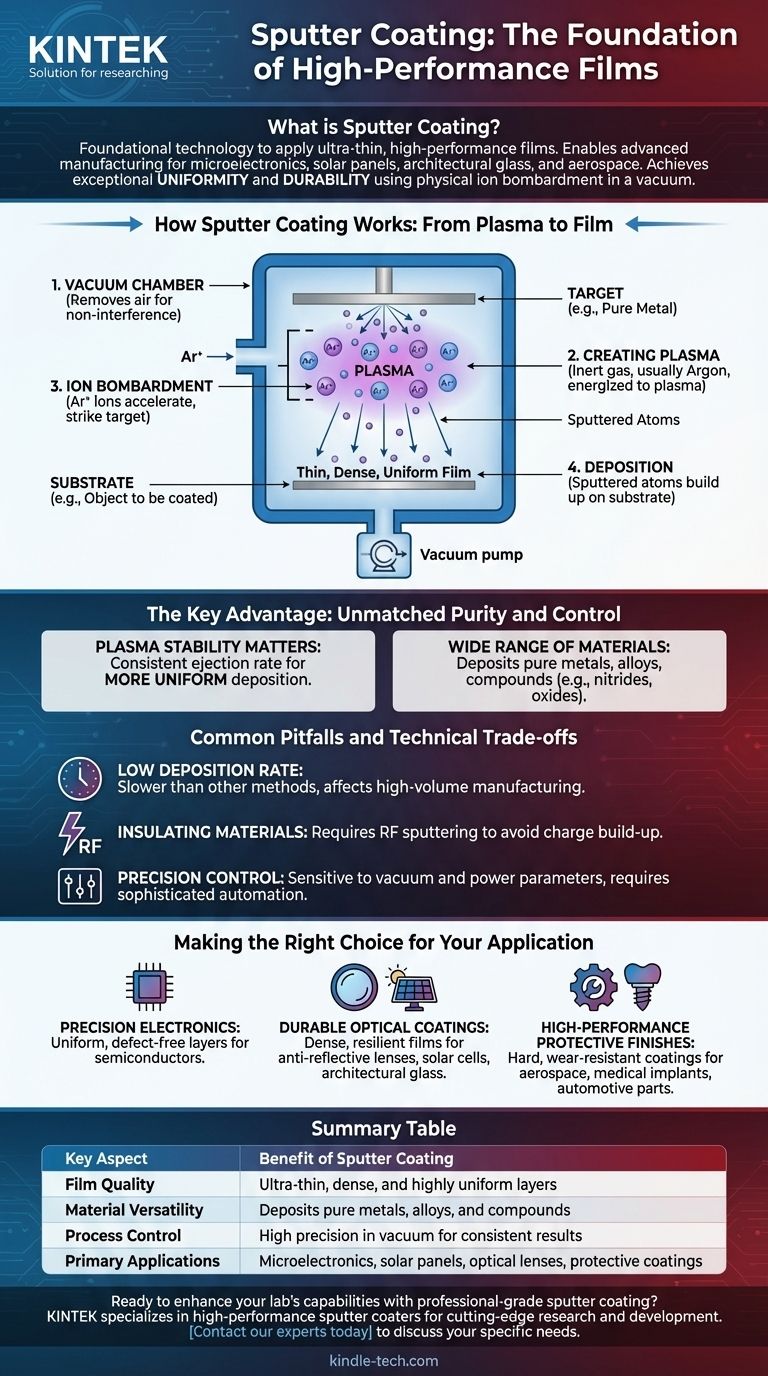

スパッタコーティングの仕組み:プラズマから膜へ

スパッタコーティングは、物理蒸着(PVD)法の一種です。このプロセスでは、ソース材料から原子を物理的に排出し、高度に制御された環境下で目的の物体上に堆積させます。

真空チャンバーの役割

プロセス全体は真空チャンバー内で行われます。これは、空気やその他の粒子を除去し、放出された材料原子が干渉や汚染なしにターゲット表面に到達できるようにするために不可欠です。

プラズマの生成

少量の不活性ガス(通常はアルゴン)がチャンバーに導入されます。電界が印加され、ガスが励起されてプラズマ(グロー放電としてよく見られるイオン化された物質の状態)に変化します。

ターゲットへのイオン衝撃

このプラズマには、正に帯電したアルゴンイオンが含まれています。これらのイオンは電界によって加速され、ターゲットとして知られるソース材料に向かって大きな力で向けられます。

これらの高エネルギーイオンがターゲットに衝突すると、ターゲット表面から微細な粒子や原子を物理的に叩き出し(「スパッタリング」)、放出します。

基板への堆積

これらのスパッタされた原子は真空を通過し、コーティングされる物体(基板と呼ばれます)に着地します。それらは基板上に徐々に蓄積され、非常に薄く、高密度で、非常に均一な膜を形成します。

主な利点:比類のない純度と制御

スパッタコーティングがこれほど広く採用されている理由は、優れた品質の膜を製造できる能力にあります。これは、プロセスの物理学に直接起因しています。

プラズマ安定性が重要な理由

プラズマの安定した制御された性質により、原子がターゲットから一定の速度とエネルギーで放出されます。これは、基板表面全体にわたるより均一で均等な堆積に直接つながります。

幅広い材料

スパッタリングプロセスは非常に汎用性が高いです。純粋な金属、合金、およびチタン、クロム、窒化ジルコニウム、およびさまざまな酸化物などの化合物の膜を堆積させるために使用できます。

一般的な落とし穴と技術的トレードオフ

強力である一方で、スパッタコーティングには課題がないわけではありません。その限界を理解することは、効果的に使用するための鍵となります。

堆積速度の課題

従来のDCスパッタリング法は、比較的低い堆積速度を持つことがあります。これは、他のコーティング技術と比較してプロセスが遅くなる可能性があり、大量生産においては考慮すべき要素です。

絶縁材料の難しさ

単純なDCダイオードスパッタリングは導電性材料にはうまく機能します。しかし、絶縁材料を効果的にスパッタリングすることはできません。なぜなら、ターゲット表面に電荷が蓄積し、イオンを反発させるからです。絶縁体には、RFスパッタリングのようなより複雑な技術が必要です。

精密制御の必要性

このプロセスは、真空圧力や電力レベルなどのパラメータに非常に敏感です。一貫した結果を得るには、多くの場合、高度な自動化が必要であり、手動制御では信頼性が低くなる可能性があります。

アプリケーションに適した選択をする

コーティングプロセスの選択は、最終目標に完全に依存します。スパッタリングは、膜の品質と性能が譲れない場合に優れています。

- 精密エレクトロニクスが主な焦点の場合:スパッタコーティングは、最新の半導体製造に不可欠な、均一で欠陥のない導電性および絶縁性層を提供します。

- 耐久性のある光学コーティングが主な焦点の場合:このプロセスは、反射防止レンズ、太陽電池、低放射率建築用ガラスに必要な、高密度で弾力性のある膜を生成します。

- 高性能保護仕上げが主な焦点の場合:スパッタリングは、航空宇宙部品、医療用インプラント、自動車部品に、卓越した一貫性で硬質で耐摩耗性のコーティングを施します。

最終的に、表面膜の性能と信頼性が製品自体と同じくらい重要である場合、スパッタコーティングは決定的な選択肢となります。

要約表:

| 主要な側面 | スパッタコーティングの利点 |

|---|---|

| 膜の品質 | 超薄型、高密度、高均一な層 |

| 材料の汎用性 | 純粋な金属、合金、化合物(例:窒化物、酸化物)を堆積 |

| プロセス制御 | 真空環境下での高精度な制御により、一貫した結果を実現 |

| 主な用途 | マイクロエレクトロニクス、ソーラーパネル、光学レンズ、保護コーティング |

プロフェッショナルグレードのスパッタコーティングで、研究室の能力を向上させる準備はできていますか?

KINTEKは、マイクロエレクトロニクス、光学、材料科学における最先端の研究開発に必要な、精密で耐久性のある薄膜を実現するためのスパッタコーターを含む、高性能な研究室機器を専門としています。当社のソリューションは、信頼性と優れた結果のために設計されています。

今すぐ当社の専門家にお問い合わせください。当社のスパッタコーティングシステムがお客様の特定のアプリケーションニーズをどのように満たすことができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 真空熱間プレス炉 加熱真空プレス機 チューブ炉

- 不消耗型真空アーク溶解炉