その核心において、物理蒸着(PVD)は、材料の極めて薄く高性能な膜を表面に適用するために使用される洗練された真空コーティングプロセスです。これらの膜は、製品の特性を劇的に向上させるために使用され、極度の硬度、耐食性、熱保護、または特定の光学・電子特性などの利点を提供します。その用途は、航空宇宙や医療機器から切削工具や半導体にまで及びます。

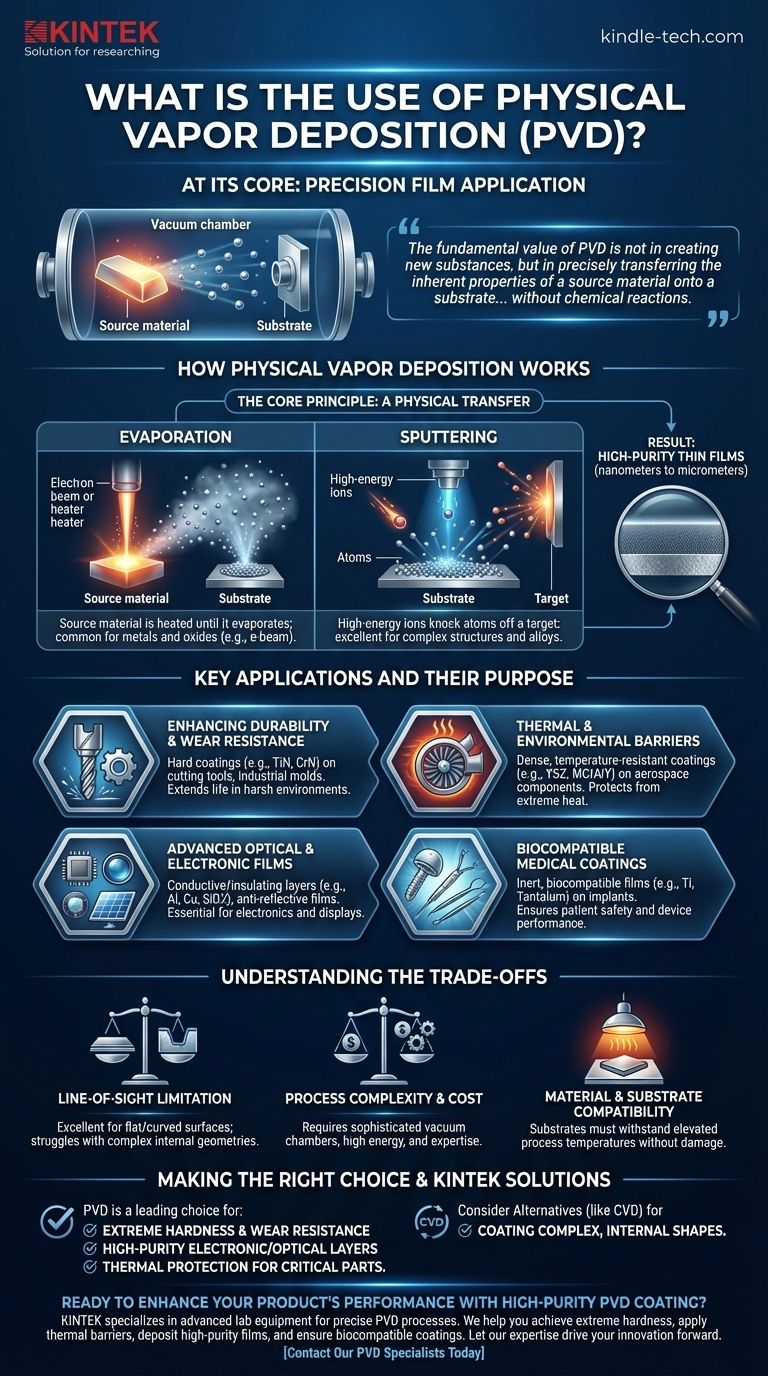

PVDの根本的な価値は、新しい物質を作り出すことではなく、ソース材料本来の特性を基板に正確に転写することにあります。真空中で原子をソースからターゲットに物理的に移動させ、化学反応なしに純粋で緻密な機能性表面層を形成します。

物理蒸着の仕組み

PVDの用途を理解するには、まずその基本的なメカニズムを理解する必要があります。このプロセスは、それが行わないことによって定義されます。つまり、化学反応に依存しません。

核心原理:物理的転写

すべてのPVDプロセスは、高真空チャンバー内で行われます。まず、ソース材料(多くの場合、金属、合金、またはセラミックス)が蒸気に変換されます。この蒸気は真空を通過し、ターゲットオブジェクト(基板)上に凝縮して、固体で密着性の高い膜を形成します。

これが真空中で行われるため、プロセスは非常にクリーンであり、汚染物質がコーティング内に閉じ込められるのを防ぎます。

蒸発 vs. スパッタリング

蒸気を生成する主な方法は2つあります。

- 蒸発:ソース材料は、本質的に沸騰して蒸発するまで加熱されます。電子ビーム(e-beam)蒸発は、金属や酸化物を含む幅広い材料を堆積させるために使用される一般的な技術です。

- スパッタリング:ソース材料(「ターゲット」)は高エネルギーイオンで衝撃されます。この衝撃により、ターゲットの表面から原子が物理的に叩き出され、原子スケールのサンドブラスターのように基板に向かって放出されます。

結果:高純度薄膜

結果として得られる堆積膜は、数ナノメートルから数マイクロメートルまでの厚さになります。ソース材料の物理的な転写であるため、得られる膜は非常に純粋で緻密であり、その材料の特性を正確に反映しています。

このプロセスは、異なる材料の多層構造や、組成が段階的に変化する膜など、複雑な構造を作成するためにも制御できます。

主な用途とその目的

PVDの多様性により、多くのハイテク産業で重要な課題を解決できます。用途は、堆積される材料の特性によって決定されます。

耐久性と耐摩耗性の向上

窒化チタンのような硬質材料は、切削工具、ドリル、工業用金型にスパッタリングされます。これにより、過酷な環境で使用される工具の寿命と性能を劇的に延ばす、硬質で耐食性の高いコーティングが作成されます。

熱的および環境的バリア

航空宇宙産業では、PVDはタービンブレードなどの部品に緻密で耐熱性の高いコーティングを施すために使用されます。これらの熱バリアコーティングは、ジェットエンジンの極端な温度から下層部品を保護し、耐久性と安全性を向上させます。

高度な光学および電子膜

PVDの精度は、電子機器にとって不可欠です。半導体上の導電性金属層の堆積、ソーラーパネルやレンズ用の反射防止光学膜の作成、さらにはホログラフィックディスプレイで使用される反射層の製造にも使用されます。

生体適合性医療コーティング

PVDは、医療用インプラント、手術器具、その他のデバイスに不活性で生体適合性のあるコーティングを施すために使用されます。これらの膜は、デバイスが体と反応しないことを保証し、患者の安全性とデバイスの性能を向上させます。

トレードオフの理解

強力である一方で、PVDは普遍的な解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

「視線」の制限

気化した原子はソースから基板まで比較的直線的に移動するため、PVDは「視線」プロセスです。平坦な表面や外側に湾曲した表面のコーティングには優れていますが、複雑な内部形状や狭いチューブの内側を均一にコーティングすることは困難です。

プロセスの複雑さとコスト

PVDには、高真空チャンバーや高エネルギー電源などの洗練された高価な設備が必要です。プロセスには、温度、圧力、堆積速度などの変数を制御して、目的の膜特性を達成するためのかなりの専門知識が必要です。

材料と基板の適合性

PVDは多用途ですが、すべての材料をPVDで簡単に堆積できるわけではありません。さらに、プロセスには高温が伴うことが多いため、基板材料は変形したり損傷したりすることなく熱に耐えることができる必要があります。

目標に合った適切な選択をする

コーティング技術の選択は、目的の結果に完全に依存します。これらの点をガイドとして使用してください。

- 極度の硬度と耐摩耗性が主な焦点である場合:PVDは、工具や部品に硬質のセラミックスのようなコーティングを施すための主要な選択肢です。

- 高純度の電子層または光学層が主な焦点である場合:PVDの精度と低汚染環境は、半導体、センサー、光学用途に優れています。

- 重要な部品の熱保護が主な焦点である場合:PVDは、航空宇宙および高性能エンジンに不可欠な緻密な熱バリアコーティングを作成するための業界標準です。

- 複雑な内部形状のコーティングが主な焦点である場合:非視線表面をより簡単にコーティングできる化学蒸着(CVD)などの代替案を検討する必要があるかもしれません。

最終的に、PVDは、材料本来の強みを、別の材料の表面に正確に転写することによって活用することです。

要約表:

| 主な用途 | 主な目的 | 一般的な堆積材料 |

|---|---|---|

| 切削工具および工業部品 | 極度の硬度と耐摩耗性 | 窒化チタン(TiN)、窒化クロム(CrN) |

| 航空宇宙部品 | 熱バリアおよび腐食保護 | イットリア安定化ジルコニア(YSZ)、MCrAlY合金 |

| 半導体および電子機器 | 導電性および絶縁層 | アルミニウム、銅、二酸化ケイ素 |

| 医療用インプラントおよびデバイス | 生体適合性および耐食性 | チタン、タンタル、ニチノール |

| 光学レンズおよびディスプレイ | 反射防止および反射コーティング | フッ化マグネシウム、銀、窒化ケイ素 |

高純度PVDコーティングで製品の性能を向上させる準備はできていますか?

KINTEKでは、精密な物理蒸着プロセスのための高度な実験装置と消耗品の提供を専門としています。最先端の半導体、耐久性のある医療機器、高性能な航空宇宙部品を開発している場合でも、当社のソリューションは優れた膜品質、密着性、一貫性を保証します。

私たちはあなたを支援します:

- 工具や部品の寿命を延ばすための極度の表面硬度を実現します。

- 高温環境で重要な部品を保護するための熱バリアコーティングを適用します。

- 高度な電子およびディスプレイ用途のための高純度導電性または光学膜を堆積します。

- 医療用インプラントおよび手術器具のための生体適合性コーティングを保証します。

真空コーティング技術における当社の専門知識が、お客様のイノベーションを推進します。今すぐ当社のPVDスペシャリストにお問い合わせください。お客様の特定のアプリケーション要件について話し合い、お客様のラボのニーズに合った適切なソリューションを見つけてください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長CVD装置システム チャンバースライド式 PECVD管状炉 液体気化器付き PECVDマシン

- モリブデンタングステンタンタル特殊形状蒸着用ボート

- 1400℃ 窒素・不活性ガス雰囲気制御炉