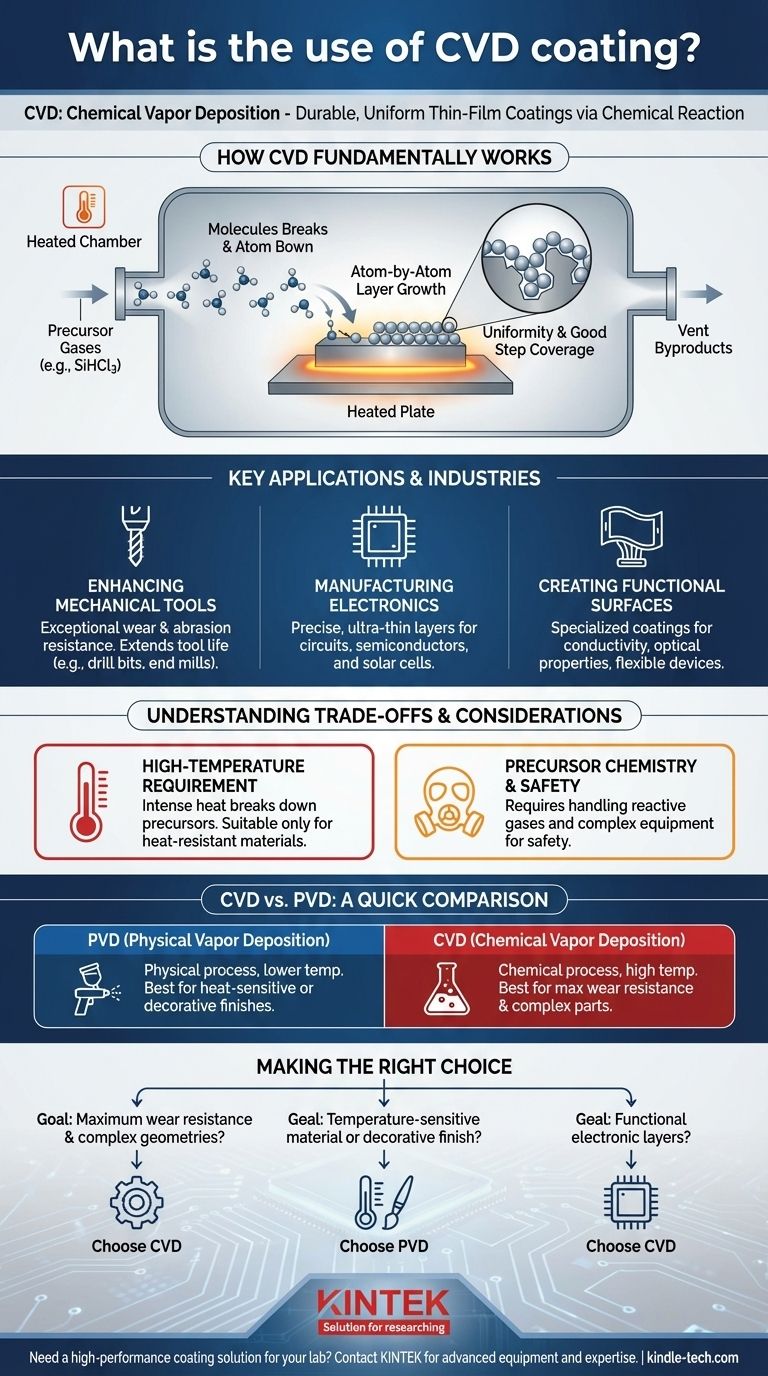

CVD(化学気相成長)の核心的な用途は、表面に非常に耐久性があり、極めて均一な薄膜コーティングを形成することです。これは単なる塗装層ではありません。基板上に分子レベルで機能的な新しい層を直接構築する化学プロセスです。これにより、耐摩耗性などの材料特性を向上させたり、電子デバイスの基本的な構成要素を構築したりすることが可能になります。

CVDの基本的な目的は、新しい高性能層を化学的に結合させることにより、コンポーネントの表面を根本的に変化させることです。これにより、高摩耗工具や半導体製造など、極度の耐久性と機能的な精度が要求される産業にとって、基礎的なプロセスとなります。

CVDの基本的な仕組み

化学反応の概念

単に表面に適用される物理的なコーティングとは異なり、CVDには化学反応が伴います。このプロセスは、前駆体と呼ばれる特定のガスが導入される加熱チャンバー内で行われます。

原子レベルでの層の構築

これらの前駆体ガスは、コーティングされる物体の高温の表面で反応または分解します。例えば、シリコンコーティングを形成するために、トリクロロシラン(SiHCl3)ガスが使用されることがあります。加熱されると分解し、シリコン原子が基板に直接結合して、新しく高密度で均一な層を形成します。

均一性が鍵

前駆体が気体であるため、複雑な形状の内部や周囲にも流れ込み、すべての表面を均一にコーティングできます。複雑な形状を均一にコーティングできるこの能力は、優れたステップカバレッジとして知られており、CVDの主な利点の一つです。シリコンの例における塩化水素ガスのような不要な化学副生成物は、安全に排気されます。

主な用途と産業

CVDコーティングの独自の特性は、いくつかの高性能アプリケーションにとって極めて重要です。

機械工具の強化

CVDコーティングは、摩耗や研磨に対する耐性が非常に高く、多くの場合、PVD(物理気相成長)コーティングよりも優れています。これにより、切削工具や、ドリルビットやエンドミルなど、極度の摩擦にさらされるコンポーネントの寿命を延ばすのに理想的です。

電子機器と半導体の製造

CVDは電子産業の基盤です。最新のデバイスに必要な超薄く精密な層を堆積させるために使用されます。これらには、回路を絶縁する二酸化ケイ素(SiO2)や窒化ケイ素(Si3N4)などの誘電体膜や、マイクロチップや太陽電池の活性部分を形成する半導体膜が含まれます。

保護的および機能的な表面の作成

このプロセスは、他の目的のために特殊なコーティングを適用するためにも使用されます。例えば、酸化スズコーティングを堆積させて、特定の導電性または光学特性を持つ層を作成することができ、これはフレキシブルディスプレイやセンサーなどのデバイスに不可欠です。

トレードオフと考慮事項の理解

CVDは強力ですが、万能の解決策ではありません。そのプロセス特性は、理解する必要のある特定の制限を生み出します。

高温要件

CVDにおける化学反応には、非常に高い温度が必要です。この熱は、前駆体ガスを分解し、基板との強力な化学結合を生成するために必要です。重要な結果として、CVDは、変形したり構造的完全性を失ったりすることなく、この激しい熱に耐えられる材料にのみ適しています。

前駆体の化学と安全性

CVDは、揮発性で反応性の高い前駆体ガスに依存しています。規制基準を遵守するために、これらの化学物質とその副生成物を管理するには、安全な取り扱い、排気、スクラビングのための洗練された設備が必要です。これにより、製造プロセスが複雑になります。

CVD対PVD:簡単な比較

CVDはPVDと頻繁に比較されるため、比較は有用です。PVDは物理的なプロセス(原子スケールのスプレー塗装のようなもの)であり、通常、低温で実行されます。このため、PVDは、熱に敏感な材料や、蛇口、宝飾品、自動車部品などの消費財の装飾的な仕上げに使用されることがよくあります。対照的に、CVDは、絶対的な最高の耐摩耗性や複雑な部品への完全な適合性が主な目標である場合に選択されます。

目標に合わせた適切な選択

適切なコーティング技術の選択は、アプリケーションの要求とコンポーネントの材料に完全に依存します。

- 主な焦点が最大の耐摩耗性と複雑な内部形状へのコーティングである場合: 化学結合プロセスと、あらゆる露出した表面への均一な層の堆積能力により、CVDが優れた選択肢となります。

- 主な焦点が温度に敏感な材料のコーティングや特定の装飾仕上げの達成である場合: 低い処理温度とより広い美的選択肢があるため、PVDの方が適切な代替手段となることがよくあります。

- 主な焦点がマイクロチップやセンサーの機能的電子層の構築である場合: CVDは、これらのデバイスに要求される高純度の精密な膜を堆積させるための業界標準技術です。

結局のところ、CVDの基礎となる化学的原理を理解することが、特定のアプリケーションでその独自の利点を活用するための鍵となります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| 主な用途 | 化学反応による、非常に耐久性があり均一な薄膜コーティングの形成。 |

| 主な利点 | 優れた耐摩耗性と複雑な形状への均一な被覆。 |

| 一般的な用途 | 切削工具、半導体デバイス、マイクロチップ、太陽電池、センサー。 |

| 主な考慮事項 | 高い処理温度が必要であり、耐熱性のある材料への使用が制限される。 |

実験装置やコンポーネント用の高性能コーティングソリューションをお探しですか?

KINTEKは、先進的な実験装置と消耗品の提供を専門としています。最先端の電子機器を開発する場合でも、機械工具用の耐久性のあるコーティングが必要な場合でも、当社の専門知識がお客様の特定のアプリケーションに最適な技術を選択するお手伝いをします。

当社の専門家に今すぐお問い合わせいただき、お客様の研究所のコーティングおよび材料科学のニーズをどのようにサポートできるかご相談ください!

ビジュアルガイド

関連製品

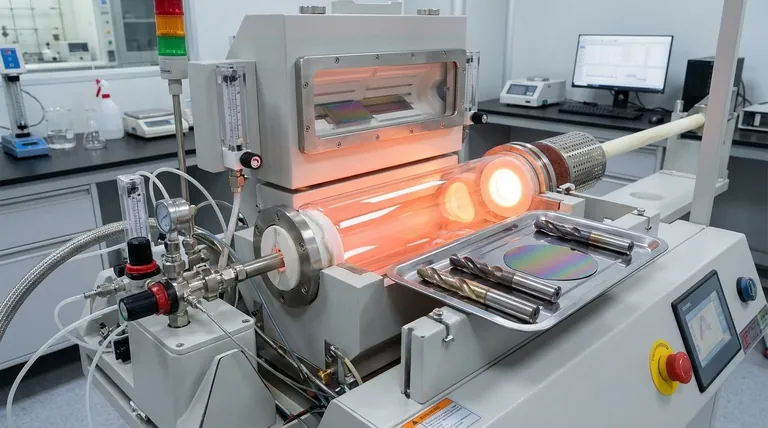

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉