化学気相成長法(CVD)は、その核となる部分で、基板上に非常に薄く高性能な固体膜やコーティングを作成するために使用されます。このプロセスは、半導体デバイスの製造におけるエレクトロニクス、耐摩耗性工具コーティングの作成における重工業、薄膜太陽電池の製造におけるエネルギーなど、数多くの先進的な製造分野で極めて重要です。CVDは、材料を原子の層ごとに堆積させることで、基材の特性を根本的に向上させます。

化学気相成長法の中心的な目的は、材料の表面を分子レベルで設計することです。単に層を適用するだけでなく、元の材料にはない電気伝導性、硬度、耐食性などの特定の特性を持つ新しい機能的な表面を構築することです。

化学気相成長法(CVD)は実際に何をするのですか?

ガスから膜を構築する

化学気相成長法は、基板(コーティングされる物体)を1つ以上の揮発性前駆体ガスに曝すプロセスです。これらのガスは基板表面で反応または分解し、目的の材料の固体堆積物を残します。

この方法により、非常に精密な厚さと均一性を持つコーティングを作成することができます。

材料特性の向上

CVDの主な目的は、単に物体をコーティングすることではなく、その表面に全く新しい特性を与えることです。堆積された膜は特定の機能のために設計されます。

これは、金属部品に耐食性を追加したり、シリコンウェーハ上に半導体層を作成したり、切削工具に耐摩耗性コーティングを施したりすることを意味します。

比類のない汎用性

CVDは、さまざまな金属、セラミックス、半導体を含む幅広い材料を堆積させるために使用できます。

この汎用性は、コーティングされる基板にも及び、金属、ガラス、セラミックス、およびプロセス温度に耐えられるその他の材料が含まれます。

CVDが極めて重要なのはどこですか?

エレクトロニクスと半導体

現代のエレクトロニクス産業はCVDの上に成り立っています。集積回路、プロセッサ、およびメモリチップの製造に必要な複数の薄膜を堆積させるための主要な方法です。

また、次世代の電子デバイスや光電子デバイスに不可欠なカーボンナノチューブや窒化ガリウム(GaN)ナノワイヤーなどの先進材料を成長させるためにも使用されます。

高性能工具と部品

産業現場では、CVDは切削工具、ドリル、機械部品に硬くて耐久性のあるコーティングを施すために使用されます。

これらのコーティングは摩耗と腐食を劇的に減らし、自動車や航空宇宙製造のような高応力環境で使用される工具の寿命と性能を延ばします。

エネルギーと光学

薄膜太陽電池の製造は、太陽光を電気に変換する光起電力材料を堆積させるためにCVDに依存しています。

太陽電池以外にも、レンズ、ホログラフィックディスプレイ、および光管理が重要なその他の部品用の特殊な光学コーティングを作成するために使用されます。

実用的なトレードオフを認識する

精密な制御の要件

CVDは単純なプロセスではありません。均一で高品質な膜を得るには、温度、圧力、ガス流量、およびチャンバーの化学的性質を精密に制御する必要があります。

この複雑さのため、成功し再現性のある結果を得るには高度なスキルと洗練された装置が必要です。

高温環境

多くのCVDプロセスでは、基板表面で必要な化学反応を開始するために非常に高い温度が必要です。

これにより、使用できる基板材料の種類が制限される場合があります。一部の材料は、変形したり溶融したりすることなく熱に耐えられない可能性があるためです。

前駆体化学物質の管理

CVDの「化学」とは、高価であったり、毒性があったり、腐食性があったりする前駆体ガスを指します。

これらの化学物質の適切な取り扱い、保管、および廃棄は、プロセスの全体的なコストと複雑さを増大させる重要な安全上および運用上の考慮事項です。

目標に合った適切な選択をする

CVDを使用するという決定は、他の方法では達成できない特定の高性能な表面特性の必要性によって推進されます。

- 最高純度の半導体膜の製造が主な焦点である場合:CVDは、比類のない制御でマイクロエレクトロニクスの基礎層を作成するための業界標準です。

- 工業部品に極度の耐久性を追加することが主な焦点である場合:CVDは、過酷な環境で工具や部品を保護するのに理想的な、堅牢で化学的に結合されたコーティングを提供します。

- 複雑な非視線幾何学形状を均一にコーティングすることが主な焦点である場合:CVDの気相の性質により、他の方法では到達できない複雑な表面に完璧な膜を堆積させることができます。

最終的に、化学気相成長法は、完璧に均一で高性能な薄膜で材料の表面を根本的に強化する必要がある場合に決定的なプロセスです。

要約表:

| 側面 | 主な詳細 |

|---|---|

| 主な用途 | 基板上に高性能な薄膜とコーティングを作成する。 |

| 主要産業 | 半導体、工業用工具、エネルギー(太陽光)、光学。 |

| 主要材料 | 金属、セラミックス、半導体(例:シリコン、窒化ガリウム)。 |

| 主な利点 | 優れた均一性、精密な膜厚制御、複雑な形状をコーティングする能力。 |

| 主な考慮事項 | 高温、精密なプロセス制御、特殊な前駆体化学物質が必要。 |

研究室や生産ライン向けに高性能コーティングソリューションが必要ですか?

化学気相成長法は、半導体、工業用工具、エネルギー技術における高度なアプリケーションに必要な精密で耐久性のある薄膜を作成するための強力な技術です。適切な装置を選択することが成功には不可欠です。

KINTEKでは、お客様の特定の研究および生産目標に合わせたCVDシステムを含む、高品質な実験装置を専門としています。当社の専門知識は、研究室や製造業者が信頼性の高い効率的なコーティングプロセスで優れた結果を達成するのに役立ちます。

KINTEKのCVDソリューションがお客様の材料特性をどのように向上させることができるか、ぜひご相談ください。今すぐ当社の専門家にお問い合わせいただき、個別相談をご利用ください!

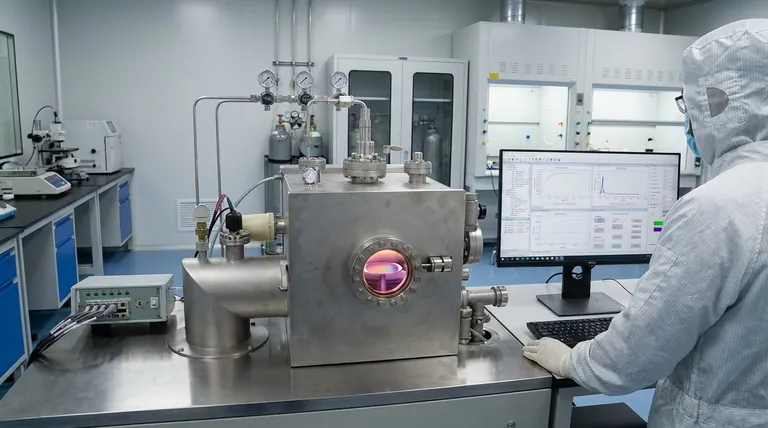

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置