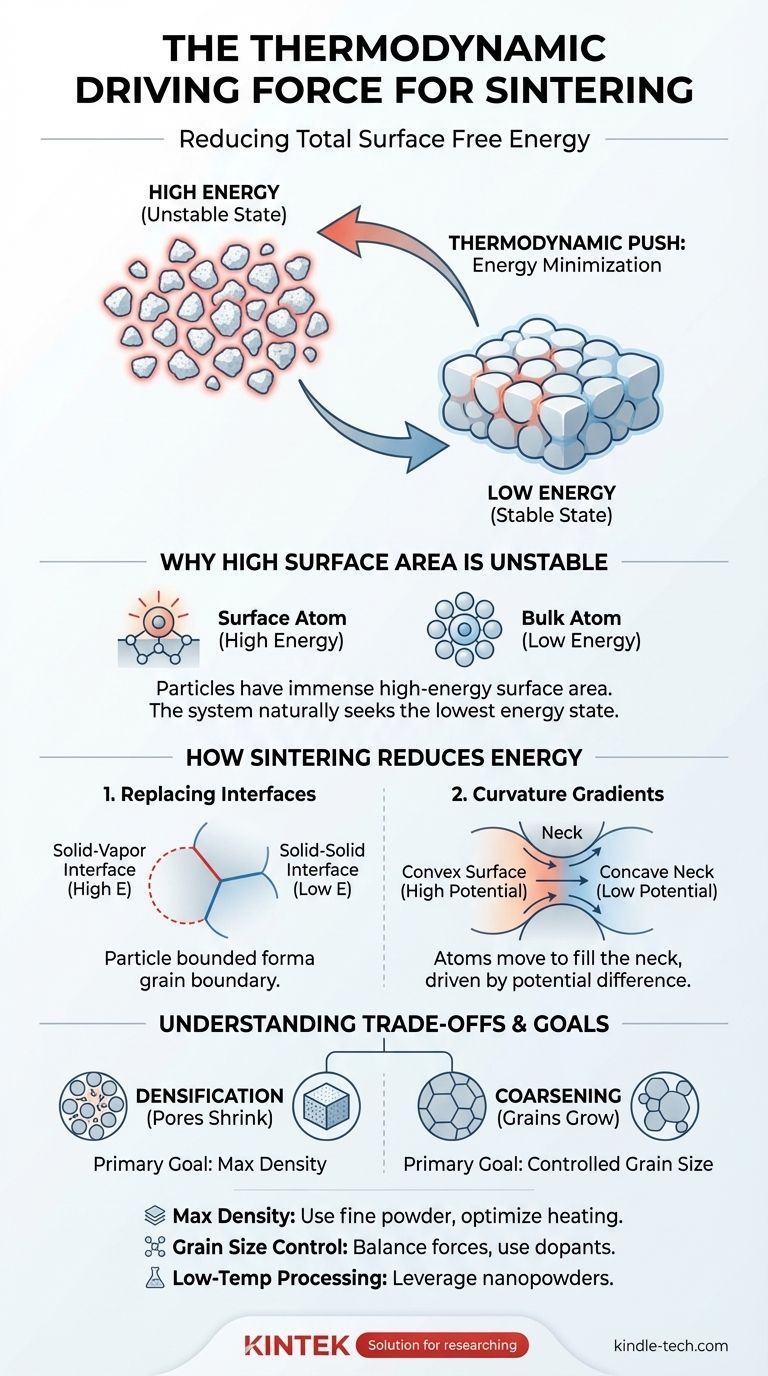

焼結の基本的な熱力学的駆動力は、系の全表面自由エネルギーの減少です。 個々の粒子の集合体は、同じ質量の単一の緻密な固体と比較して、莫大な量の高エネルギー表面積を持っています。焼結は、熱的に活性化されたプロセスであり、このプロセスを通じて系は、高エネルギーの固体-気体界面をより低エネルギーの固体-固体界面に置き換えることによって全体的なエネルギーを低下させ、粒子同士を結合させます。

焼結は本質的にエネルギー最小化のプロセスです。微細な粒子の集合体は、高エネルギーで不安定な状態にあります。系は自然に、粒子同士を結合させ、より緻密で安定した構造を形成することによって、この過剰な表面エネルギーを低減しようとします。

なぜ高い表面積は不安定なのか

駆動力を理解するためには、まず粉末がなぜ固体ブロックよりも本質的に不安定なのかを理解する必要があります。

表面エネルギーの概念

材料のバルク内の原子は、すべての方向で隣接原子と結合しており、安定した低エネルギー状態を作り出しています。

しかし、表面上の原子は、結合する隣接原子の数が少なくなります。この結合の欠如により、それらはより高く、より好ましくないエネルギー状態に置かれます。この表面の余分なエネルギーは、表面エネルギーまたは表面張力と呼ばれます。

系の目標:エネルギー最小化

ボールが坂道を転がり落ちるのと同じように、すべての物理系は自然に可能な限り低いエネルギー状態に向かいます。粉末粒子の集合体にとって、最低エネルギーの状態は、表面積が最小限に抑えられた単一の緻密な固体です。粉末の広大な表面積は、焼結を発生させる熱力学的な「押し」を提供する、蓄積されたポテンシャルエネルギーの相当量を表します。

焼結が系エネルギーを低減する方法

焼結は、材料がこの蓄積された表面エネルギーを放出するために取る経路です。これは、原子レベルで系の幾何学的構造を変更することによって行われます。

高エネルギー表面の置き換え

プロセスの核心は、高エネルギーの固体-気体界面(粒子表面)を排除し、それを、私たちが結晶粒界として知っている、より低エネルギーの固体-固体界面に置き換えることです。

結晶粒界もまた、完全な単結晶よりもエネルギーの増加を表しますが、この新しい界面のエネルギーは、置き換えられた2つの自由表面のエネルギーよりも大幅に低くなります。

曲率勾配の役割

駆動力は、粒子間の接触点で最も強くなります。これらの接触点は、小さなくぼんだ「ネック」を形成します。

粒子の凸面上の原子は、くぼんだネック領域の原子よりも高い化学ポテンシャル(より高いエネルギー状態にある)を持っています。このポテンシャルの差、すなわち曲率勾配は、原子が粒子表面から成長するネックへと正味拡散することを促進します。

結果:緻密化

原子が移動してこれらのネックを形成・成長するにつれて、粒子の中心は互いに近づきます。この微視的な作用は、粉末成形体の巨視的な収縮と粒子間の空孔の除去につながります。このプロセスは緻密化として知られています。

トレードオフの理解

駆動力は、焼結がなぜ起こるかを説明しますが、それは単独で起こるわけではありません。駆動力とそれを可能にするメカニズムを区別することが重要です。

駆動力と原子輸送

表面エネルギーの減少は、焼結の熱力学的理由です。しかし、実際にそれが起こるためには、原子が物理的に移動しなければなりません。この移動は、さまざまな原子輸送メカニズム(例:表面拡散、結晶粒界拡散)を介して起こり、これらは十分な熱エネルギー(熱)によってのみ活性化されます。熱がなければ、駆動力は存在しますが、原子にはそれに基づいて行動する移動性がありません。

競合するプロセス:粗大化

緻密化だけが系エネルギーを低減するプロセスではありません。粗大化、または結晶粒成長も起こります。

粗大化の過程で、より大きな結晶粒がより小さな結晶粒を犠牲にして成長し、系内の結晶粒界の総面積が減少します。これもまた系のエネルギーを低下させますが、必ずしもその密度を増加させるわけではありません。緻密化と粗大化のバランスを管理することが、材料加工における主要な課題です。

目標に合わせた適切な選択をする

この基本的な駆動力を理解することで、特定の材料結果を達成するために焼結プロセスを操作できます。

- 最大の密度を達成することに主な焦点がある場合: あなたの目標は、粗大化につながる輸送メカニズムを最小限に抑えながら、緻密化の駆動力を最大化するような加工条件(例:より小さな初期粒子サイズと特定の加熱プロファイル)を使用することです。

- 最終的な結晶粒サイズを制御することに主な焦点がある場合: 緻密化の駆動力と結晶粒成長の駆動力のバランスを慎重にとる必要があり、多くの場合、ドーパントを使用して結晶粒界を固定したり、場アシスト焼結などの高度な技術を採用したりします。

- 低温加工に主な焦点がある場合: ナノパウダーを使用することで初期の駆動力を最大化する必要があります。ナノパウダーは表面積が非常に高いため、より低温で焼結する熱力学的な動機がはるかに強くなります。

結局のところ、焼結を系が過剰な表面エネルギーを捨てるための絶え間ない努力として捉えることが、材料の最終特性を賢明に制御するための鍵となります。

要約表:

| 主要な概念 | 焼結駆動力における役割 |

|---|---|

| 表面エネルギー | 表面原子の高いエネルギー状態が粉末の不安定性を生み出す。 |

| エネルギー最小化 | 系がより低いエネルギー状態に移行する自然な傾向。 |

| 固体-気体から固体-固体へ | 高エネルギーの粒子表面を、より低エネルギーの結晶粒界に置き換えること。 |

| 曲率勾配 | 原子の拡散を粒子間のネックへと駆動する化学ポテンシャルの差を生み出す。 |

焼結の原理を活用して材料加工を最適化する準備はできましたか?

KINTEKでは、お客様の特定の用途に合わせて焼結をマスターするために必要な高度な実験装置と専門家のサポートを提供することに特化しています。最大の密度、制御された結晶粒サイズ、または低温加工のいずれを目標としている場合でも、当社の焼結炉と消耗品の範囲は、正確で再現性のある結果を達成できるように設計されています。

当社の専門家と今すぐ連絡を取り、お客様の材料の可能性を最大限に引き出すために当社がどのようにお手伝いできるかをご相談ください。

ビジュアルガイド