本質的に、熱再生は、使用済み、または「飽和した」活性炭を洗浄し、その吸着特性を回復させるために使用される高温プロセスです。この制御された加熱プロセスは、炭素の表面に蓄積された汚染物質を効果的に破壊および除去し、材料を精製用途で再利用できるようにします。

熱再生の主な目的は、使用済み活性炭を廃棄物から機能的な資産へと変換することです。捕捉された汚染物質を燃焼させることで、このプロセスは炭素の広大な細孔ネットワークを再開させ、新たな汚染物質を捕捉する能力を更新します。

問題:「満杯」になった活性炭

再生を理解するためには、まず活性炭がどのように機能し、機能しなくなったときに何が起こるかを理解する必要があります。

吸着の力

活性炭は信じられないほど多孔質な材料です。1グラムでサッカー場に匹敵する表面積を持つことができ、これは微細な細孔の広大なネットワークによって作られています。

この広大な表面積により、液体やガスが通過する際に汚染物質を表面に引き付けて保持する、吸着という作用が起こります。

飽和状態に達する

時間が経つと、これらの細孔は吸着された汚染物質で満たされます。この時点で、炭素は「使用済み」または「飽和」と見なされ、処理している流れを効果的に精製できなくなります。これにより、廃棄または再生の2つの選択肢が残されます。

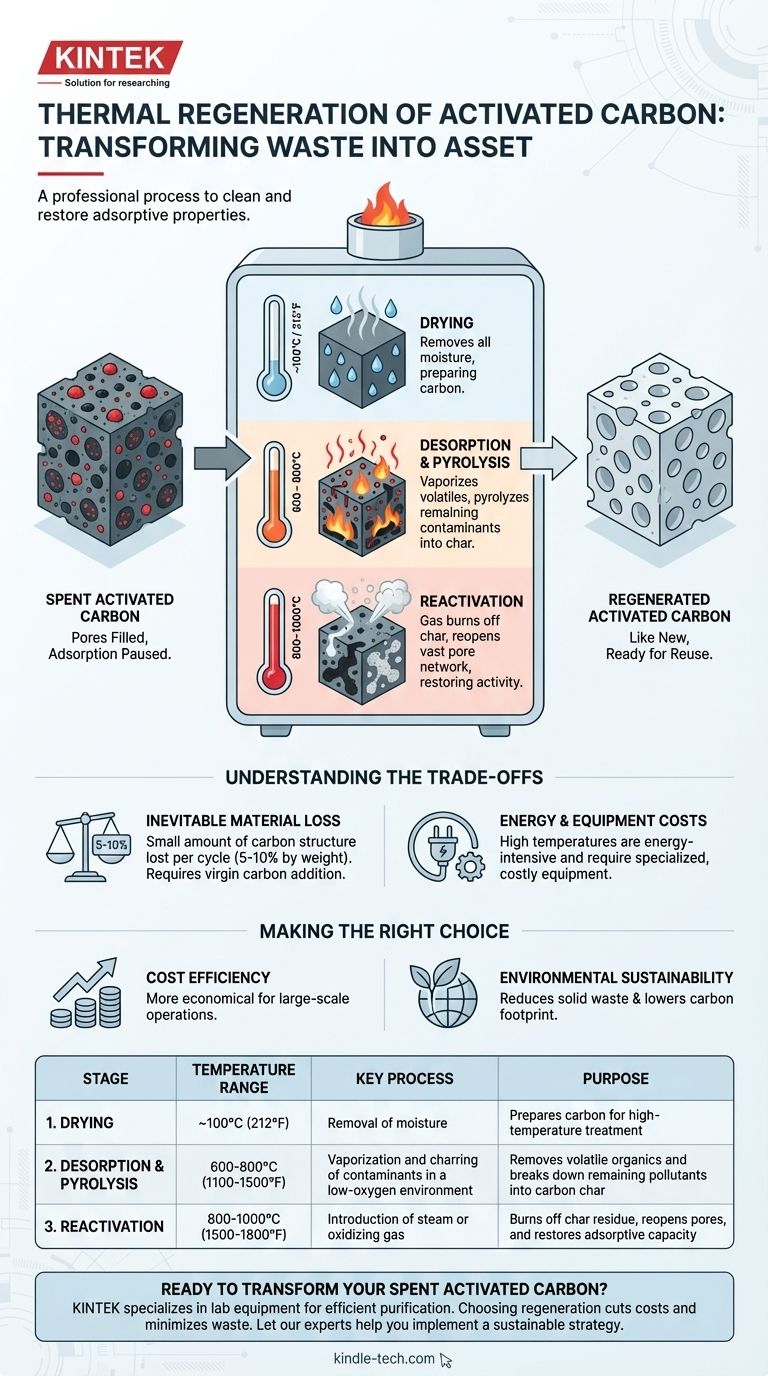

熱再生の3つの段階

熱再生は、通常、高温炉で行われる綿密な多段階プロセスです。

ステージ1:乾燥(約100°C / 212°F)

最初のステップは、使用済み炭素を穏やかに加熱し、細孔内に閉じ込められたすべての水と水分を除去することです。これは重要な準備段階です。

ステージ2:脱着と熱分解(600-800°C / 1100-1500°F)

次に、炭素は低酸素環境でさらに加熱されます。この熱により、より揮発性の高い吸着有機化合物が蒸発し、沸騰します。

蒸発しない残りの有機化合物は「熱分解」され、炭素のチャーに分解されます。この段階の終わりには、元の汚染物質はなくなりますが、細孔はこの炭素質チャーで詰まっています。

ステージ3:再活性化(800-1000°C / 1500-1800°F)

最終的で最も重要な段階では、非常に高い温度で蒸気または別の酸化性ガスが導入されます。このガスはチャー残留物と選択的に反応し、それをガスに変換して除去します。

これにより、微細な細孔が詰まりから解放され、炭素の元の表面積が回復し、再び「活性」になります。再生された炭素は冷却され、再利用の準備が整います。

トレードオフを理解する

非常に効果的である一方で、熱再生は完璧なプロセスではありません。客観性にはその限界を認識することが必要です。

避けられない材料損失

各再生サイクルでは、炭素構造のごく一部がチャー残留物とともに燃焼して失われます。通常、各サイクルで炭素の重量の約5~10%が失われます。この損失は、同量の新しい、または「バージン」炭素を追加することで補償する必要があります。

エネルギーと設備コスト

再生に必要な高温は、それをエネルギー集約型プロセスにします。ロータリーキルンや多段炉のような特殊な設備に多大な設備投資が必要であり、そのため、多くの場合、専門のサービス会社によって行われます。

目標に合った適切な選択をする

使用済み炭素を再生するか廃棄するかは、運用上の優先順位によって異なります。

- 大規模なコスト効率を最優先する場合:熱再生は、使い捨て活性炭の購入と廃棄よりも、ほとんどの場合、経済的です。

- 環境持続可能性を最優先する場合:再生による炭素の再利用は、固形廃棄物を劇的に削減し、バージン材料の製造と輸送に伴う二酸化炭素排出量を削減します。

最終的に、熱再生は活性炭を使い捨ての消耗品から、精製のための再利用可能な長期資産へと変革します。

概要表:

| 段階 | 温度範囲 | 主要プロセス | 目的 |

|---|---|---|---|

| 1. 乾燥 | 約100°C (212°F) | 水分の除去 | 高温処理のための炭素の準備 |

| 2. 脱着と熱分解 | 600-800°C (1100-1500°F) | 低酸素環境での汚染物質の気化と炭化 | 揮発性有機物を除去し、残りの汚染物質を炭素チャーに分解 |

| 3. 再活性化 | 800-1000°C (1500-1800°F) | 蒸気または酸化性ガスの導入 | チャー残留物を燃焼させ、細孔を再開し、吸着能力を回復 |

使用済み活性炭を廃棄物から再利用可能な資産へと変革する準備はできていますか?

KINTEKは、効率的な精製プロセスを支える実験装置と消耗品を専門としています。再生を選択することで、長期的なコストを大幅に削減し、研究室の環境廃棄物を最小限に抑えることができます。

当社の専門家が、お客様の活性炭のニーズに合わせた持続可能で費用対効果の高い戦略の実施をお手伝いします。

今すぐKINTEKにお問い合わせください お客様の精製目標について話し合い、研究室に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

- 活性炭再生用電気ロータリーキルン小型ロータリー炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- グラファイト真空炉 IGBT実験黒鉛炉

- 黒鉛真空炉 高熱伝導率フィルム黒鉛化炉