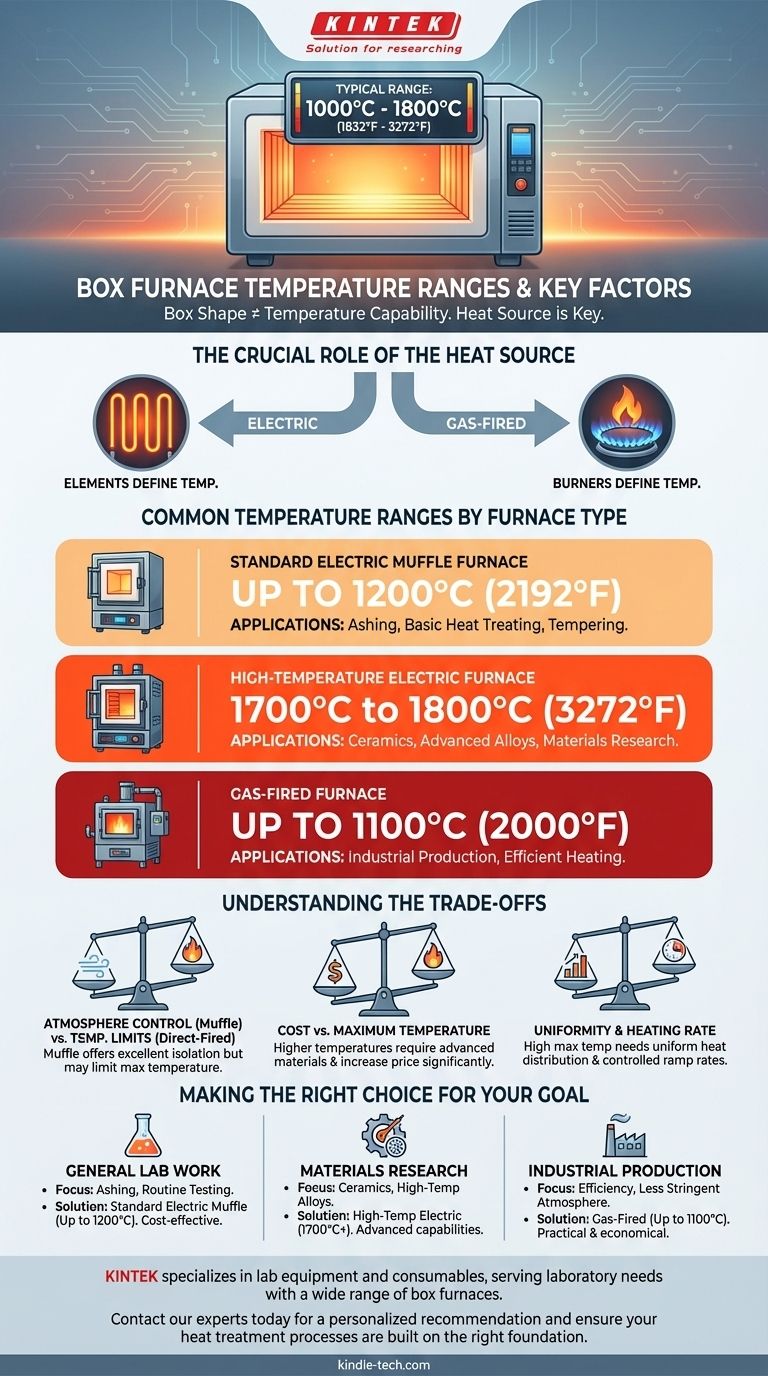

ボックス炉の一般的な温度範囲は、1000°C(1832°F)から1800°C(3272°F)の間です。ただし、この範囲は広範です。「ボックス炉」は内部の加熱技術ではなく、物理的な形状を指すためです。特定の最高温度は、炉の熱源(電気ヒーターかガスバーナーか)によって完全に決定されます。

ボックス炉の温度能力は、その箱型の形状によって定義されるのではなく、その基盤となる加熱機構によって決まります。その限界を理解するには、マッフル炉、誘導炉、ガス焚き炉など、特定の炉の種類を見る必要があります。

ボックス炉の温度を決定するもの

ボックス炉とは、ドアが付いた断熱されたチャンバーのことであり、長方形の箱型の内部を特徴とします。このシンプルな設計は多用途ですが、その性能を左右する要因は内部にあります。

一般的な「ボックス」設計

この名称は加熱室の幾何学的形状を指します。この形状はサンプルの装填と取り出しに便利であり、適切に設計されていれば均一な加熱環境を提供します。

熱源の重要な役割

炉の温度範囲を真に決定するのは、熱を生成する方法です。異なる方法では、能力が大きく異なります。

炉の種類による一般的な温度範囲

重要なのは、特定のモデルとその構成要素です。最も一般的なボックス炉の種類は、加熱技術に基づいて異なる温度クラスに分類されます。

標準的な電気マッフル炉

多くの実験室グレードのボックス炉はマッフル炉です。これらのモデルは通常、金属製の加熱素子を使用し、確実に1200°C(2192°F)まで到達できます。これらは、灰化、焼き戻し、一般的な熱処理などの用途に最適です。

高温電気炉

セラミックスや先端材料を扱うより要求の厳しい用途には、高温モデルが必要です。これらの炉は特殊なセラミック加熱素子(炭化ケイ素や二ケイ化モリブデンなど)を使用し、最高温度1700°Cから1800°C(3092°Fから3272°F)に達することができます。

ガス焚き炉

一部の産業用途では、ボックス炉は天然ガスバーナーで加熱されます。これらのユニットは通常、約1100°C(2000°F)の温度に達することができ、特定の生産環境での運転効率の高さから評価されています。

トレードオフの理解

最高温度だけで炉を選択するのはよくある間違いです。適切な選択には、性能、コスト、および特定の用途のニーズのバランスを取ることが含まれます。

温度対雰囲気制御

マッフル炉は、加熱される材料を直接熱源や燃焼生成物から隔離するように設計されています。これにより優れた雰囲気制御が可能になりますが、直接燃焼式の設計と比較して達成可能な最高温度が制限される場合があります。

コスト対最高温度

コストと温度の間には、直接的で急激な相関関係があります。1200°Cを超える能力を持つ炉は、より高度な断熱材、電力制御装置、および著しく高価な加熱素子を必要とするため、価格が大幅に上昇します。

均一性と昇温速度

高い最高温度は、チャンバー内の熱が均一である場合にのみ役立ちます。さらに、ランプ速度、つまり炉が設定温度に到達する速さも考慮する必要があります。一部の高温材料は加熱に時間がかかるため、プロセス時間に影響を与える可能性があります。

目標に合わせた適切な選択

正しい炉を選択するには、その技術仕様を作業の主要な要件に合わせる必要があります。

- 灰化や基本的な熱処理などの一般的な実験室作業が主な焦点の場合: 最高1200°Cに達する標準的な電気マッフル炉で通常は十分であり、費用対効果も高くなります。

- セラミックスや高温合金を用いた材料研究が主な焦点の場合: 1700°C以上を達成できる高温モデルが必要になります。

- 雰囲気制御の要件がそれほど厳しくない産業生産が主な焦点の場合: 約1100°Cで動作するガス焚き炉は、実用的で経済的な選択肢となります。

加熱技術が性能を決定し、形状ではないことを理解することが、作業に適したツールを選択するための鍵となります。

要約表:

| 炉の種類 | 一般的な最高温度 | 一般的な用途 |

|---|---|---|

| 標準的な電気マッフル炉 | 1200°C (2192°F)まで | 灰化、基本的な熱処理、焼き戻し |

| 高温電気炉 | 1700°C~1800°C (3272°F) | セラミックス、先端合金、材料研究 |

| ガス焚き炉 | 1100°C (2000°F)まで | 産業生産、効率的な加熱 |

適切な炉の選択は、研究室の成功にとって極めて重要です。 性能、コスト、および用途への適合性を決定するのは、単なる箱の形状ではなく、特定の加熱技術です。KINTEKは、実験室機器および消耗品の専門家として、幅広いボックス炉で実験室のニーズに対応しています。当社の専門家は、通常の試験であれ最先端の研究であれ、温度、雰囲気制御、予算のトレードオフをナビゲートし、お客様の作業に最適なソリューションを見つけるお手伝いをします。

今すぐ当社の専門家にご連絡いただき、個別のおすすめを受けて、熱処理プロセスが適切な基盤の上に構築されていることを確認してください。

ビジュアルガイド