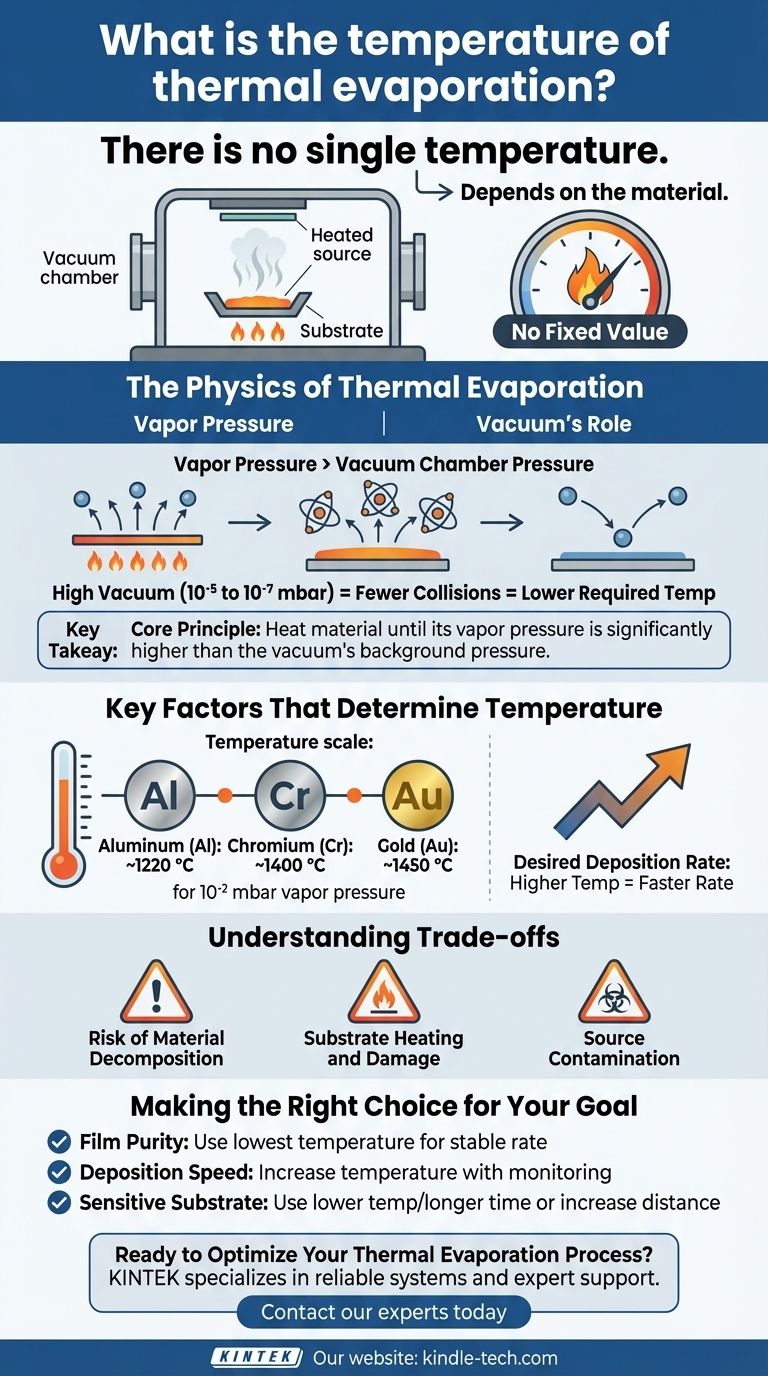

熱蒸着に単一の温度というものはありません。 必要な温度は、成膜される特定の材料に完全に依存します。たとえば、アルミニウムの蒸着には、金の蒸着とは異なる温度が必要になります。なぜなら、各元素は真空中で十分な蒸気を発生させる独自の点を持っているからです。

基本的な原理は、固定温度に達することではなく、材料の蒸気圧が周囲の真空チャンバーの圧力よりも著しく高くなるまで材料を加熱することです。この温度によって引き起こされる圧力差が、原子がソースを離れて基板をコーティングすることを可能にするものです。

熱蒸着の物理学

このプロセスを真に理解するためには、単なる温度値を超えて、材料、熱、および真空環境の相互作用に焦点を当てる必要があります。

蒸気圧とは?

蒸気圧とは、閉鎖系において物質の蒸気が及ぼす自然な圧力のことです。金属のような固体であっても、すべての物質には蒸気圧があります。

この圧力は温度とともに劇的に増加します。材料を加熱すると、原子のエネルギーが増加し、表面から逃げやすくなります。

温度が成膜を促進する方法

熱蒸着では、ソース材料から基板へ蒸気の流れを作り出すことが目標です。

これは、ソース材料をその蒸気圧がチャンバーのバックグラウンド圧力よりもはるかに高くなるまで加熱することによって達成されます。この圧力差が、成膜に必要な原子の流れを生み出します。

真空の重要な役割

高真空環境(通常10⁻⁵~10⁻⁷ mbar)は、2つの理由から不可欠です。

第一に、蒸発した原子と衝突して基板への到達を妨げる空気やその他のガス粒子を除去します。これにより、クリーンな成膜に必要な「平均自由行程」が確保されます。

第二に、周囲の圧力を劇的に下げることにより、大気圧下で必要となるよりもはるかに低く、より管理しやすい温度で要求される蒸気圧を達成することが可能になります。

蒸着温度を決定する主要因

必要な特定の温度は、いくつかの重要なプロセスパラメータに依存する変数です。

ソース材料

これが最も重要な要因です。融点が高く、原子結合が強い材料は、十分な蒸気圧を発生させるためにより高い温度を必要とする傾向があります。

たとえば、一般的な目標は、約10⁻² mbarの蒸気圧を達成することです。

- アルミニウム (Al): 約1220 °Cでこの圧力に達します。

- クロム (Cr): 約1400 °Cでこの圧力に達します。

- 金 (Au): 約1450 °Cでこの圧力に達します。

目的とする成膜速度

より速く膜を成膜する必要がある場合は、蒸着率を上げる必要があります。

これはソース温度をさらに上げることで行われ、材料の蒸気圧が上昇し、結果として基板に向かう原子の流れが増加します。

トレードオフの理解

単に温度を上げるだけでは常に最善の解決策とは限りません。なぜなら、潜在的な複雑さを引き起こす可能性があるからです。

材料分解のリスク

一部の複雑な化合物や合金は、過度に加熱すると分解したり、バラバラになったりすることがあります。材料は均一な分子として蒸発するのではなく、構成元素に分解され、膜の特性を損なう可能性があります。

基板の加熱と損傷

高温の蒸発源はかなりの熱を放射します。これは、高温に耐えられないプラスチックや有機エレクトロニクスなどの敏感な基板を損傷する可能性があります。

ソースの汚染

非常に高い温度では、ソース材料を保持している加熱ボートやるつぼ自体が反応したり、蒸発したりし始めることがあります。これにより、保持材(例:タングステン、モリブデン)からの不純物が成膜される薄膜に混入する可能性があります。

目標に合わせた適切な選択

最適な温度は、固定された数値ではなく、慎重にバランスの取れたプロセスパラメータです。特定の目標によって、それにアプローチする方法が決まります。

- 膜の純度が主な焦点である場合: ソース汚染のリスクを最小限に抑えるために、安定した許容可能な成膜速度を提供する最低限の温度を使用します。

- 成膜速度が主な焦点である場合: 膜の品質と潜在的な基板の損傷を監視しながら、慎重に温度を上げます。

- 敏感な基板のコーティングが主な焦点である場合: より長い時間、より低いソース温度を使用するか、ソースと基板の間の距離を増やして放射熱を低減します。

結局のところ、温度は、あらゆる熱蒸着プロセスで望ましい結果を達成するために使用される主要な制御変数です。

要約表:

| 材料 | 10⁻² mbarの蒸気圧に対する概算温度 |

|---|---|

| アルミニウム (Al) | 約1220 °C |

| クロム (Cr) | 約1400 °C |

| 金 (Au) | 約1450 °C |

熱蒸着プロセスを最適化する準備はできましたか?

適切な温度を選択することは、高純度で均一な薄膜を達成するために不可欠です。KINTEKは、ラボ機器と消耗品を専門としており、成膜パラメータを習得するために必要な信頼性の高い熱蒸着システムと専門的なサポートを提供します。

当社の専門家に今すぐお問い合わせいただき、特定の材料とアプリケーションの要件についてご相談ください。膜の純度、成膜速度、または敏感な基板の保護のいずれを優先される場合でも、優れたコーティング結果を達成できるようお手伝いします。

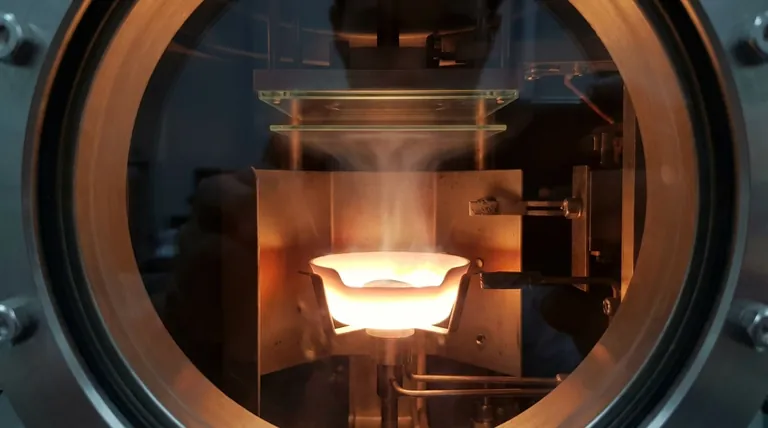

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 高温用途向けモリブデン・タングステン・タンタル蒸着用ボート

- 有機物用蒸発皿

- 半球底タングステンモリブデン蒸着用ボート

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン