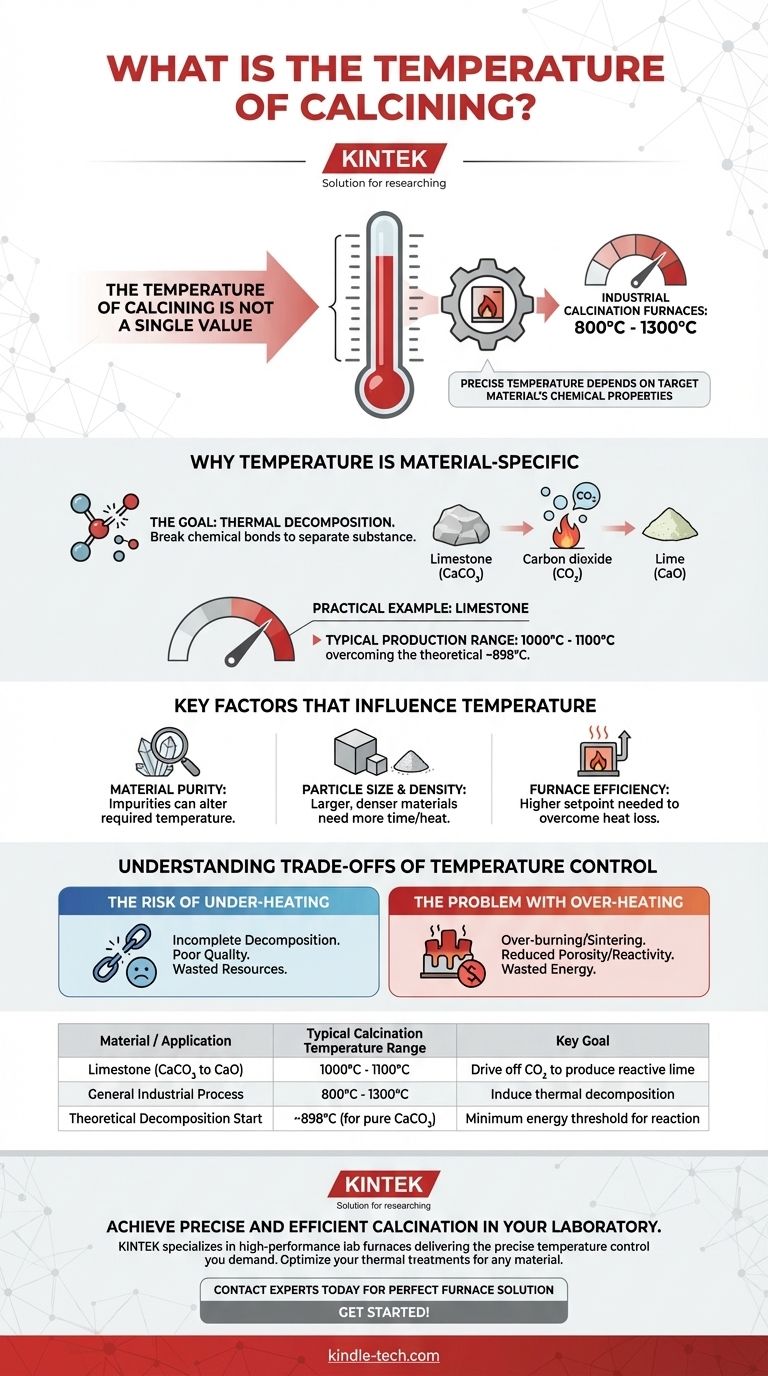

焼成温度は単一の値ではなく、処理される材料によって決定される特定の範囲です。工業用焼成炉は通常800℃から1300℃の間で稼働しますが、正確な温度は対象材料の化学的特性に完全に依存します。石灰石の処理のような一般的な用途では、生産環境において温度はしばしば1000℃から1100℃の範囲で制御されます。

核となる原則は、焼成温度が特定の材料の熱分解を誘発するのに十分な高さである一方で、最終製品を損傷したりエネルギーを浪費したりするほど高すぎないようにすることです。これは、化学、物理学、および運用目標によって決定される計算されたバランスです。

なぜ温度は材料固有なのか

焼成は、鉱石やその他の固体材料に熱処理を施し、通常は揮発性成分を追い出すことによって化学変化をもたらすプロセスです。この核となる機能を理解することが、温度要件を理解する鍵となります。

熱分解の役割

焼成の目標は、材料をその熱分解温度まで加熱することです。これは、化学結合が切断され、物質がより単純な化合物に分離する点です。

例えば、石灰石(炭酸カルシウム、CaCO₃)を焼成すると、二酸化炭素(CO₂)が放出され、生石灰(酸化カルシウム、CaO)が生成されます。この化学反応には特定の量のエネルギーが必要であり、それは熱によって供給されます。

実例:石灰石

純粋な炭酸カルシウムの理論的な分解温度は約898℃です。しかし、実際の工業生産では、温度はより高く設定され、しばしば1000℃から1100℃の間になります。

この高温は、現実世界の変動要因を克服し、材料のバッチ全体で反応が効率的に完了することを確実にするための実用的な調整です。

温度に影響を与える主な要因

正しい温度を設定することは、基本的な化学式を超えたいくつかの変数を考慮するバランスの取れた行為です。

材料の純度

原材料中の不純物は、必要な焼成温度を変化させる可能性があります。一部の不純物は分解するためにより高い温度を必要とする場合がありますが、他の不純物は融剤として機能し、必要なエネルギーを低下させる可能性があります。

粒度と密度

より大きく密度の高い材料の塊は、熱が中心部に浸透するためにより多くの時間またはより高い炉内温度を必要とします。微細な粉末は、そのより大きな表面積のために、同じ材料の大きな石よりもはるかに速く、より低い温度で焼成されます。

炉の効率

完璧に効率的なシステムはありません。炉から周囲環境への熱損失は、材料自体が必要な熱に達するように、設定温度を理論的な分解温度よりも高くする必要があることを意味します。

温度制御のトレードオフを理解する

焼成温度の選択は、最低限のしきい値を満たすだけでなく、一般的な落とし穴を避けるためにプロセスを最適化することでもあります。

加熱不足のリスク

温度が低すぎるか、加熱時間が短すぎると、分解が不完全になります。これにより、未反応の原材料で汚染された最終製品が生じ、品質が低下し、資源が浪費されます。

過熱の問題

最適な温度を超えること、つまり「過焼成」も同様に問題です。これはかなりの量のエネルギーを浪費し、最終製品を焼結させて多孔性や化学反応性を低下させることで損傷する可能性があります。

用途に合った適切な選択をする

理想的な焼成温度を決定するには、まず主要な運用目標を定義する必要があります。

- プロセス効率が主な焦点である場合: 材料の理論的な分解温度から始め、エネルギー消費を最小限に抑えながら、特定の装置と原材料に対して最小限の効果的な点を見つけるために徐々に温度を上げてください。

- 最高の製品品質が主な焦点である場合: パイロットテストを実施して、焼結や最終製品の望ましい特性のその他の劣化を引き起こすことなく、完全な焼成を確実にする温度範囲を特定してください。

- 一貫性のない原材料を扱っている場合: 石灰石に使用される1000℃から1100℃の範囲のような、わずかに高い温度バッファは、サイズや不純物が異なるバッチ全体で完全な分解を確実にするために必要になる場合があります。

最終的に、焼成プロセスを習得することは、材料と目標に合わせて調整された、正確で意図的な温度制御によって達成されます。

要約表:

| 材料 / 用途 | 一般的な焼成温度範囲 | 主な目標 |

|---|---|---|

| 石灰石 (CaCO₃ から CaO) | 1000°C - 1100°C | CO₂ を放出し、反応性の高い生石灰を生成する |

| 一般的な工業プロセス | 800°C - 1300°C | 熱分解を誘発する |

| 理論的な分解開始 | ~898°C (純粋な CaCO₃ の場合) | 反応の最小エネルギーしきい値 |

研究室で正確かつ効率的な焼成を実現しましょう。

特定の材料の正確な温度を決定することは、完全な分解、エネルギー効率、および優れた製品品質にとって極めて重要です。KINTEKは、焼成プロセスに必要な精密な温度制御と均一な加熱を提供する高性能ラボ用炉を専門としています。

石灰石、鉱石、またはその他の固体材料を処理する場合でも、当社の機器は熱処理を最適化するのに役立つように設計されています。今すぐ当社の専門家にご連絡ください。お客様の用途について話し合い、研究室のニーズに最適な炉ソリューションを見つけましょう。

ビジュアルガイド