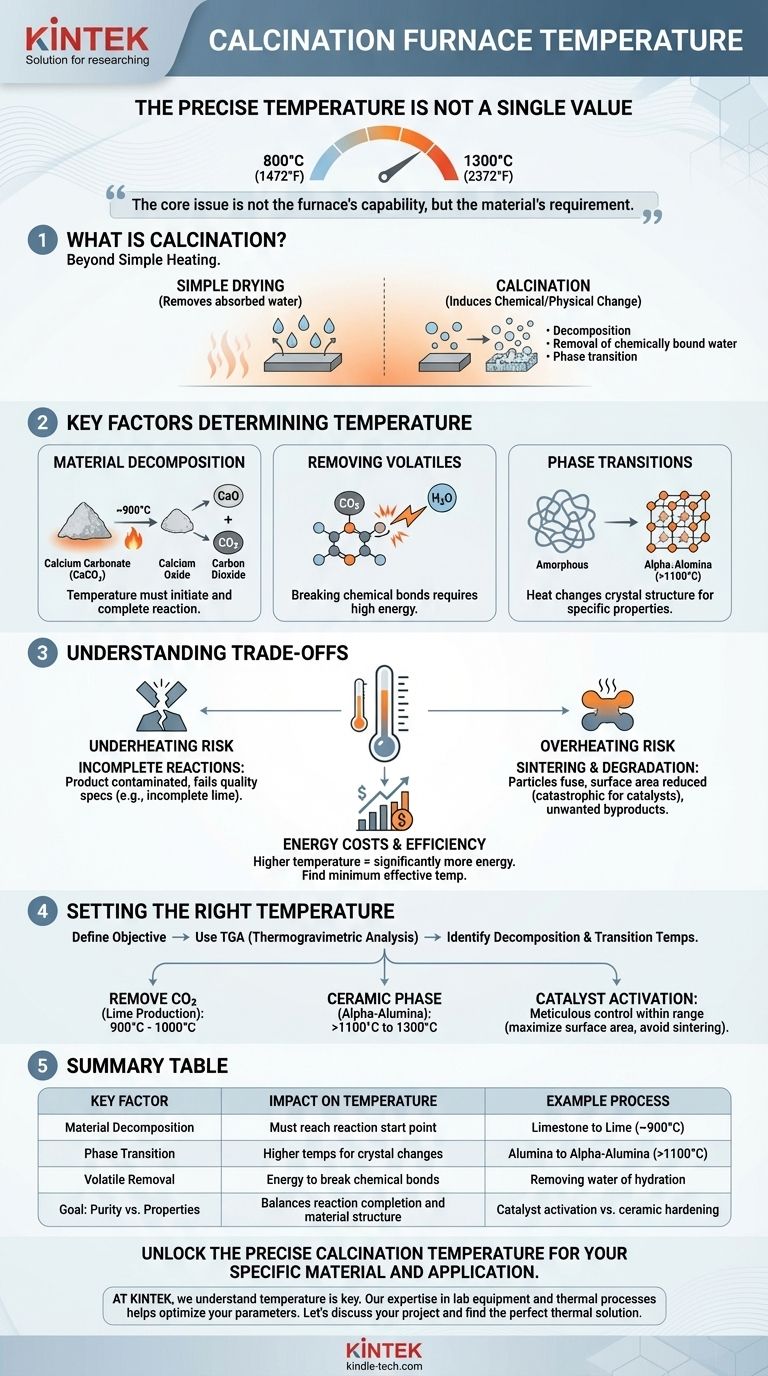

焼成炉の正確な温度は単一の値ではなく、慎重に制御された範囲であり、通常800°Cから1300°C(1472°Fから2372°F)の間です。この広い変動は、正確な温度が処理される特定の材料と望ましい化学的または物理的変化によって決定される重要なプロセスパラメーターであるためです。

核心的な問題は炉の能力ではなく、材料の要件です。質問は「炉の温度はどのくらいですか?」ではなく、「特定の材料に対して特定のプロセス目標を達成するために必要な正しい温度はどのくらいですか?」です。

焼成とは?入門

単純な加熱を超えて

焼成は、固体に化学反応または物理的変化を誘発するために適用される熱処理プロセスです。これは、吸収された水分のみを除去する乾燥とは根本的に異なります。

焼成は、熱分解、化学的に結合した水(水和水)の除去、またはある結晶相から別の結晶相への転移など、特定の変化を引き起こすことを目的としています。

目標がプロセスを決定する

プロセスの最終目標は、すべての操作パラメーター、特に温度を決定します。石灰石からセメントを製造する場合でも、触媒を調製する場合でも、セラミック粉末を製造する場合でも、最終製品の目標特性が、必要な熱条件を決定します。

焼成温度を決定する主要因

材料分解温度

すべての材料には、熱分解する温度があります。焼成温度は、この反応を開始し、完了させるのに十分な高さでなければなりません。

例えば、炭酸カルシウム(石灰石)は、酸化カルシウム(生石灰)と二酸化炭素に分解します。この反応は825°C付近で始まり、完全かつ効率的な変換を確実にするために、通常900°C付近で商業的に行われます。

揮発性物質の除去

焼成は、二酸化炭素(CO₂)や水和水(H₂O)など、材料の構造内に化学的に結合している揮発性物質を除去するためによく使用されます。

これらの化学結合を切断するには、単純な乾燥よりもはるかに多くのエネルギーが必要です。これらの分解反応が進行するための活性化エネルギーを供給するのに十分な温度でなければなりません。

相転移と結晶性

熱は材料の結晶構造を変化させるために使用でき、これによりその物理的および化学的特性が変化します。

例えば、特定のアルミナ(酸化アルミニウム)前駆体は、研磨剤やセラミックに必要な安定した硬いアルファアルミナ相に変換するために、1100°Cを超える温度で焼成されます。低温では、異なる、より不安定な結晶相が生成されます。

温度制御のトレードオフを理解する

過熱のリスク:焼結と劣化

最適な温度を超えると、それに達しない場合と同じくらい有害になる可能性があります。過度に高い温度は、個々の粒子が融合し始める望ましくない焼結を引き起こす可能性があります。

この融合は材料の表面積を減少させ、触媒や吸着剤のような用途にとっては壊滅的となる可能性があります。他の場合では、過熱は融解や望ましくない副生成物への分解につながる可能性があります。

過少加熱の問題:不完全な反応

温度が低すぎるか、保持時間が短すぎると、焼成反応は不完全になります。

これにより、未反応の出発材料が混入した最終製品となり、必要な化学的純度や物理的特性を満たせなくなります。例えば、不完全に焼成された石灰石には依然として炭酸カルシウムが含まれており、結果として得られる生石灰の品質が低下します。

エネルギーコストと効率

運転温度とエネルギー消費の間には直接的かつ重要な関係があります。炉を1200°Cで運転するには、900°Cで運転するよりも実質的に多くのエネルギーが必要です。

したがって、完全な反応のための最小有効温度を見つけることは、プロセス品質の問題だけでなく、運用コストを管理するための重要な要素でもあります。

目標に合った適切な温度設定

正しい温度を選択するには、まず目的を定義する必要があります。熱重量分析(TGA)と呼ばれる実験室技術は、プロセスをスケールアップする前に、材料の分解温度と転移温度を正確に特定するためによく使用されます。

- 石灰石からCO₂を除去して生石灰を製造することが主な焦点である場合:通常、900°Cから1000°Cの範囲の下限で運転します。

- アルファアルミナのような特定のセラミック相を製造することが主な焦点である場合:必要な相転移を促進するために、1100°Cを超え、1300°Cに近づくようなはるかに高い温度が必要になります。

- 触媒担体を活性化することが主な焦点である場合:焼結を開始させることなく表面積と多孔性を最大化するために、温度を綿密に制御する必要があり、多くの場合、より広い範囲内で非常に正確な温度が要求されます。

最終的に、理想的な焼成温度は固定された数値ではなく、プロセスが必要とする特定の材料特性を解き放つために慎重に決定されたパラメーターです。

要約表:

| 主要因 | 温度への影響 | プロセス例 |

|---|---|---|

| 材料分解 | 反応開始点に到達する必要がある | 石灰石から生石灰へ(約900°C) |

| 相転移 | 結晶変化には高温が必要 | アルミナからアルファアルミナへ(1100°C超) |

| 揮発性物質の除去 | 化学結合を切断するためのエネルギー | 水和水の除去 |

| 目標:純度 vs. 特性 | 反応完了と材料構造のバランス | 触媒活性化 vs. セラミック硬化 |

特定の材料と用途に合わせた正確な焼成温度を解き放ちましょう。

KINTEKでは、触媒の開発、セラミックの製造、鉱物の加工など、お客様が望む材料特性を達成するためには、正しい温度が鍵であることを理解しています。当社のラボ機器と熱プロセスに関する専門知識は、効率、純度、性能を最大限に高めるために、焼成パラメーターを最適化するのに役立ちます。

お客様のプロジェクトについて話し合い、ラボに最適な熱ソリューションを見つけましょう。 今すぐ専門家にご連絡ください。お客様のプロセスを成功に導きます。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用真空チルト回転管炉 回転管炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉