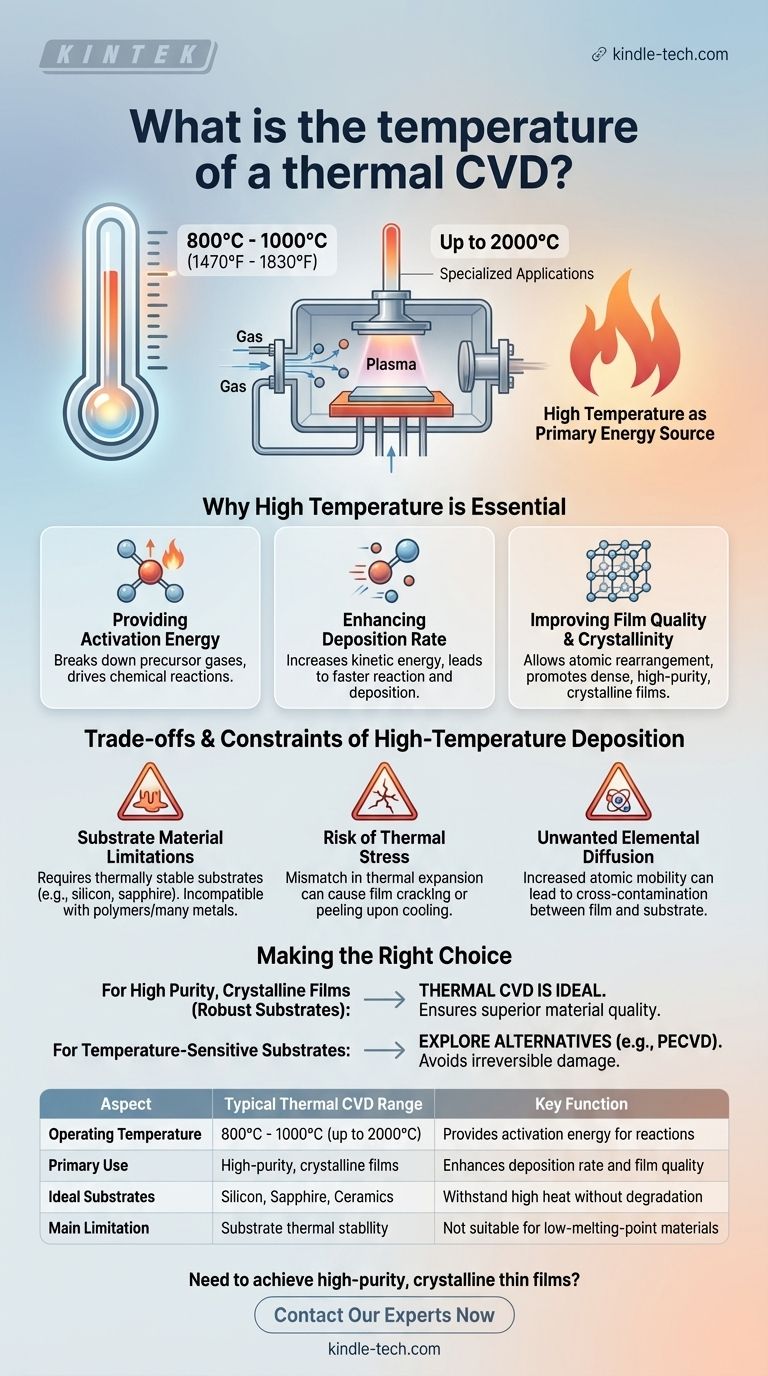

典型的な熱化学気相成長(CVD)プロセスでは、動作温度は高く、一般的に800°Cから1000°C(1470°Fから1830°F)の範囲に収まります。より要求の厳しい、または特殊な用途では、この範囲は大幅に高くなり、時には2000°Cに達することもあります。

熱CVDの核となる原理は、高温を主要なエネルギー源として直接利用することです。この熱は、前駆体ガスを分解し、基板表面上に固体で高品質な膜を形成する化学反応を促進するために必要です。

熱CVDが高度な温度に依存する理由

高温環境は偶発的な詳細ではなく、プロセス全体を可能にする基本的なメカニズムです。これは、最終的なコーティングの品質と特性を決定するいくつかの重要な機能を提供します。

活性化エネルギーの供給

すべての化学反応を開始するには、活性化エネルギーとして知られる最小限のエネルギーが必要です。熱CVDでは、この強熱がエネルギーを提供し、安定した前駆体ガスが基板表面近くで分解・反応して目的の固体材料を形成することを可能にします。

堆積速度の向上

温度が高いほど、ガス分子の運動エネルギーが増加し、より頻繁で強力な衝突につながります。これにより化学反応の速度が直接的に加速され、薄膜の堆積がより速く、より効率的になります。

膜の品質と結晶性の向上

熱は、表面上の原子がより秩序だった、安定した、結晶性の構造に配列することを可能にします。この熱エネルギーは、しばしば低温では達成不可能な、優れた材料特性を持つ高密度で高純度の膜の形成を促進します。

高温堆積のトレードオフの理解

プロセスに不可欠である一方で、極度の熱への依存は、慎重に管理しなければならない重大な制約と潜在的な問題を引き起こします。

基板材料の制限

最も重要な欠点は、耐熱性の高い基板が必要であることです。高温で溶融、反り、または劣化する材料(ポリマー、多くの一般的な金属、または複雑な集積回路など)は、標準的な熱CVDとは互換性がありません。

熱応力のリスク

基板と堆積した膜との熱膨張係数に大きな不一致があると、深刻な問題を引き起こす可能性があります。堆積後にシステムが冷却されると、この不一致により高いレベルの応力が発生し、膜のひび割れ、剥離、または基板の反りの原因となることがあります。

望ましくない元素拡散

高温では、原子の移動性が高まります。これにより、基板から成長中の膜への、またはその逆への望ましくない元素の拡散が生じる可能性があります。このクロスコンタミネーションは、膜と基板の両方の純度と性能を損なう可能性があります。

目標に合わせた適切な選択

堆積方法の選択は、膜の品質の必要性と、基板およびアプリケーションの制限とのバランスを取る必要があります。

- 堅牢な基板(シリコン、サファイア、セラミックなど)上に高純度で高密度の結晶性膜を形成することに主な焦点を当てている場合: 熱CVDはしばしば理想的な選択肢となります。その高温は、他の方法では達成が難しい優れた材料品質を保証します。

- 温度に敏感な基板を扱っている場合、または熱応力を避けたい場合: 従来の熱CVDは不可逆的な損傷を引き起こす可能性が高いため、プラズマ強化CVD(PECVD)などの代替の低温堆積技術を検討する必要があります。

結局のところ、温度の役割を理解することが、特定の材料とアプリケーションのためにCVDの力を活用するための鍵となります。

要約表:

| 側面 | 典型的な熱CVD範囲 | 主な機能 |

|---|---|---|

| 動作温度 | 800°C - 1000°C (最大2000°C) | 反応のための活性化エネルギーを供給する |

| 主な用途 | 高純度、結晶性膜 | 堆積速度と膜品質を向上させる |

| 理想的な基板 | シリコン、サファイア、セラミックス | 劣化することなく高温に耐える |

| 主な制限 | 基板の耐熱性 | 低融点材料には適さない |

堅牢な基板上に高純度で結晶性の薄膜を形成する必要がありますか? 熱CVDシステムの正確な高温制御は、成功のために極めて重要です。KINTEKでは、特定の研究および生産目標に合わせて調整されたCVDシステムを含む高度なラボ機器の提供を専門としています。当社の専門家は、最適な膜品質と堆積効率を確保するために適切な炉を選択するお手伝いをいたします。今すぐお問い合わせいただき、当社のソリューションがお客様のラボの能力をどのように向上させることができるかをご相談ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 実験室用ラピッドサーマルプロセス(RTP)石英管炉

- 縦型実験室管状炉