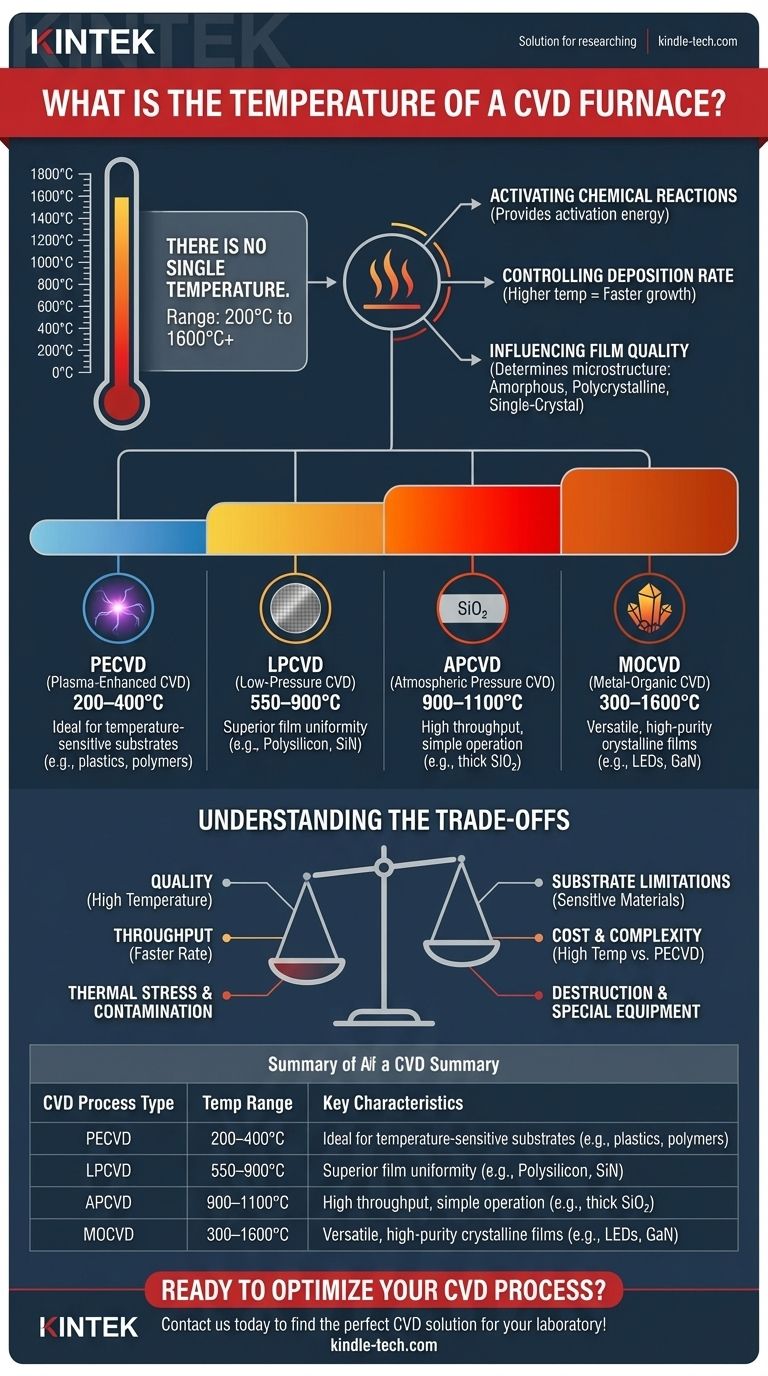

化学気相成長(CVD)炉には、単一の温度というものはありません。必要な温度は、堆積される特定の材料と使用されるCVDプロセスの種類によって完全に決定され、動作範囲は200°Cという低い温度から1600°Cを超える温度にまで及びます。温度は、化学反応、成長速度、および堆積膜の最終的な品質を決定する主要な制御パラメータです。

CVD炉の温度は固定された数値ではなく、化学反応を開始するために必要なエネルギーを供給する重要な変数です。適切な温度を選択するには、膜の品質、堆積速度、および基板材料の熱的限界のバランスを取る必要があります。

CVDにおける温度が原動力となる理由

あらゆるCVDプロセスにおいて、前駆体ガスは基板を含む反応チャンバーに導入されます。その基板上に固体膜を形成するためには、これらのガスが反応する必要があります。温度は、これらの反応を開始および制御するために使用される基本的なツールです。

化学反応の活性化

前駆体分子は通常、室温で安定しています。熱は、前駆体ガス内の化学結合を切断するために必要な活性化エネルギーを提供し、それらが互いに反応したり、基板表面で分解したりすることを可能にします。十分な熱エネルギーがなければ、堆積は起こりません。

堆積速度の制御

一般的に、温度が高いほど化学反応は速くなります。これは高い堆積速度につながり、膜がより短時間で厚くなることを意味します。ただし、この関係は無限ではありません。非常に高い温度では、プロセスは新鮮なガスが表面に供給される速度によって制限される可能性があります。

膜の品質への影響

温度は、堆積膜の微細構造に大きな影響を与えます。それは、アモルファス(無秩序)、多結晶(多くの小さな結晶粒)、または単結晶(完全で連続的な格子)膜の堆積を決定する要因となる可能性があります。また、膜の密度、応力、純度にも影響を与えます。

CVD温度の幅広いスペクトル

異なるCVD技術は、多くの場合、異なる材料や基板に対応するために、異なる温度領域で動作するように特別に開発されました。

常圧CVD(APCVD)

常圧で動作するAPCVDは、通常、高温(900~1100°C)を必要とします。これは比較的単純で高スループットな方法であり、半導体製造においてシリコンウェハー上に厚い二酸化ケイ素層を堆積するためによく使用されます。

低圧CVD(LPCVD)

チャンバー圧力を下げることにより、LPCVDプロセスはAPCVDよりもわずかに低い温度で動作し、優れた膜均一性を達成できることがよくあります。温度は依然として重要であり、例えばポリシリコンでは550~650°C、窒化ケイ素では約900°Cです。

プラズマCVD(PECVD)

PECVDは、温度に敏感なアプリケーションにとって画期的な技術です。熱エネルギーのみに頼るのではなく、RF生成プラズマを使用して前駆体ガスを分解します。これにより、通常200~400°Cというはるかに低い温度での堆積が可能になり、プラスチック、ポリマー、または高温に耐えられない完全に製造されたデバイス上に膜を堆積するのに理想的です。

有機金属CVD(MOCVD)

MOCVDは、LEDや高周波エレクトロニクス用の高純度結晶膜、特に化合物半導体を成長させるために使用される非常に汎用性の高い技術です。温度範囲は、材料系によって完全に異なり、非常に広い(300~1600°C)です。例えば、窒化ガリウム(GaN)の成長には1000°Cをはるかに超える温度が必要です。

トレードオフの理解

温度の選択は、最低限の要件を満たすことだけではありません。それは、重要なトレードオフに基づいた戦略的な決定です。

品質 vs. スループット

高温は堆積速度(スループット)を増加させることが多いですが、望ましくない副作用を引き起こす可能性もあります。過度の熱は膜に熱応力を引き起こし、ひび割れにつながったり、基板から成長中の膜への原子の拡散を引き起こし、汚染したりする可能性があります。

基板の制限

これはしばしば最も重要な制約です。プラスチック基板上で900°CのLPCVD窒化ケイ素プロセスを実行することはできません。瞬時に破壊されるからです。同様に、アルミニウム配線を持つマイクロチップ上に最終的なパッシベーション層を堆積するには、金属相互接続の融解を避けるために低温PECVDプロセスが必要です。

コストと複雑さ

高温炉(1200°C以上)は、特殊な発熱体、チャンバー材料(石英や炭化ケイ素など)、およびかなりの電力消費を必要とするため、製造および運用コストが高くなります。PECVDシステムは、低温で動作しますが、RFプラズマ生成と整合ネットワークの複雑さとコストが追加されます。

プロセスに適した温度範囲の選択

CVDプロセスとその温度の選択は、最終目標に根本的に関連しています。必要な材料と使用する基板によって、必要な温度範囲が決まります。

- エレクトロニクスや光学用の高品質な単結晶膜が主な焦点である場合:完全な原子配列のために十分なエネルギーを提供する高温MOCVDまたはLPCVDプロセスが必要になるでしょう。

- ポリマーや完成したデバイスなどの温度に敏感な基板への堆積が主な焦点である場合:プラズマが熱では得られないエネルギーを提供するため、低温PECVDプロセスが唯一の実行可能な選択肢です。

- 二酸化ケイ素のような単純な材料の高容量、低コスト堆積が主な焦点である場合:高温APCVDまたはLPCVDプロセスが、速度と費用対効果の最良のバランスを提供することがよくあります。

最終的に、温度はCVDで作成する材料の化学的性質、構造、および特性を制御するために操作する主要なレバーです。

要約表:

| CVDプロセスタイプ | 一般的な温度範囲 | 主な特徴 |

|---|---|---|

| APCVD | 900~1100°C | 高スループット、簡単な操作、厚いSiO₂層に使用 |

| LPCVD | 550~900°C | 優れた膜均一性、ポリシリコンおよび窒化ケイ素に使用 |

| PECVD | 200~400°C | 低温プロセス、温度に敏感な基板に最適 |

| MOCVD | 300~1600°C | 汎用性があり、LED用GaNなどの高純度結晶膜に使用 |

適切な炉でCVDプロセスを最適化する準備はできていますか? KINTEKは、お客様の特定の材料および基板要件に合わせて調整されたCVD炉を含む、高性能ラボ機器を専門としています。半導体膜の高温安定性が必要な場合でも、デリケートな基板用の低温PECVD機能が必要な場合でも、当社の専門家は優れた膜品質と堆積効率の達成を支援できます。今すぐお問い合わせください。お客様のアプリケーションについてご相談し、お客様のラボに最適なCVDソリューションを見つけましょう!

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 1400℃ 窒素・不活性ガス雰囲気制御炉

- 1700℃ 真空雰囲気炉 窒素不活性雰囲気炉