管状炉は、その核となる部分において、モジュラーシステムです。これは、制御された雰囲気環境内で材料を正確な温度に加熱するように設計されています。その基本的な構造は、発熱体を内蔵した断熱炉本体、サンプルを保持する中央のプロセスチューブ、および温度を調整する制御システムで構成されています。真空ポンプやガス継手などの追加コンポーネントは、チューブ内の雰囲気を管理するために統合されています。

管状炉の構造は、サンプルに均一な高温熱を、厳密に制御され隔離された環境内で加えるという、たった一つの主要な目標のために特別に作られています。外殻から内側のチューブに至るまで、すべてのコンポーネントが熱管理と雰囲気隔離というこの二重の機能に役立っています。

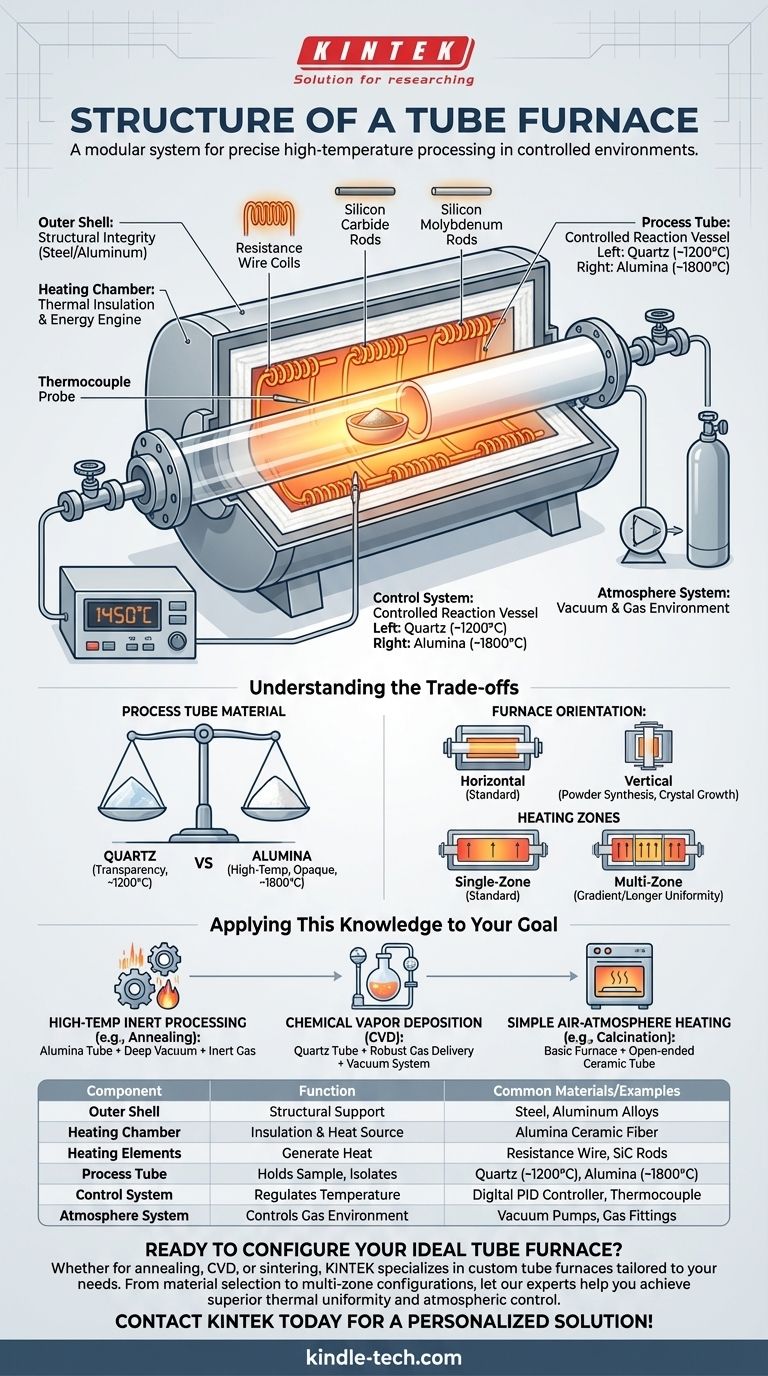

管状炉の解剖

管状炉がどのように機能するかを理解するには、その主要な構造コンポーネントと、それぞれが果たす機能を調べる必要があります。

外殻:構造的完全性

炉本体、つまりシェルは、他のすべてのコンポーネントを収容する外側のケーシングです。構造的サポートと耐久性を提供するために、通常、頑丈な鋼またはアルミニウム合金で構成されています。このシェルには、加熱チャンバーとプロセスチューブに簡単にアクセスするためのヒンジが含まれていることがよくあります。

加熱チャンバー:熱エネルギーのエンジン

これは炉の心臓部です。チャンバーは高純度アルミナセラミックファイバーまたは別の熱絶縁マトリックスでできています。その円形設計により、熱が中央のプロセスチューブに向かって内側に向けられます。

このセラミックマトリックス内に発熱体が埋め込まれています。これらは、抵抗線コイル、シリコンカーボンの棒、またはシリコンモリブデンの棒であり、炉の最大必要温度に基づいて選択されます。チャンバーの周りに均等に分布していることは、高い熱均一性を達成するために重要です。

プロセスチューブ:制御された反応容器

これは、加熱チャンバーの中央を貫通する円筒形のチューブです。処理される材料はこのチューブ内に配置され、発熱体や外気から隔離されます。

チューブ材料の選択は非常に重要であり、用途によって異なります。最も一般的な材料は、低温(約1200°Cまで)で使用される石英と、はるかに高い温度(約1800°Cまで)に耐えることができる高純度アルミナです。

制御システム:精度と再現性

制御システムは炉の頭脳です。加熱ゾーンに伸びる温度センサーである熱電対とデジタルコントローラーで構成されています。

熱電対はリアルタイムの温度フィードバックをコントローラーに提供し、コントローラーは発熱体に供給される電力を調整します。このフィードバックループにより、正確な温度ランプ、保持、および制御された冷却が可能になり、再現性のある実験条件が保証されます。

雰囲気システム:特定の環境の作成

多くのアプリケーションでは、周囲空気以外の環境が必要です。これを達成するために、管状炉にはプロセスチューブの両端にフランジ、バルブ、継手が装備されています。

これらの継手は、空気を除去して真空を作り出すための真空ポンプ、または特定の不活性ガス(例:アルゴン)や反応性ガスを導入するためのガス供給源に接続されます。これにより、炉は単純なオーブンから高度に制御された反応器へと変化します。

トレードオフの理解

管状炉の有効性は、そのコンポーネントの相互作用によって決まります。適切な選択を行うには、主要なトレードオフのバランスを取る必要があります。

プロセスチューブ材料:温度 vs. 透明性

石英は透明であり、目視観察に役立つことがありますが、高温で軟化します。アルミナは不透明ですが、極端な温度で優れた性能と化学的安定性を提供するため、高温アニーリングや焼結の標準となっています。

炉の向き:水平 vs. 垂直

ほとんどの管状炉は水平です。しかし、垂直方向の配置も利用可能であり、粉末合成や、重力を利用して有利に働く、またはサンプルがチューブ壁に触れるのを防ぐ特定の結晶成長方法などのアプリケーションには好ましいです。

単一ゾーン vs. 多ゾーン:均一性 vs. 勾配

標準的な炉には単一の加熱ゾーンがあります。より長いサンプルや非常に高い均一性を必要とするプロセスには、多ゾーン炉が使用されます。これらは、複数の独立して制御される加熱セクションを備えており、より長い均一な高温ゾーンや、チューブに沿った特定の温度勾配を作成できます。

この知識をあなたの目標に適用する

炉の構成の選択は、実行する必要があるプロセスに完全に依存します。

- 高温不活性処理(例:金属のアニーリング)が主な焦点の場合:アルミナチューブと、アルゴンなどの不活性ガスを再充填する前に深い真空を達成できるシステムが必要になります。

- 低温化学気相成長(CVD)が主な焦点の場合:石英チューブは、その化学的不活性性からしばしば好まれ、前駆体ガスと副産物を管理するための堅牢なガス供給および真空システムと組み合わされます。

- 単純な空気雰囲気加熱(例:焼成)が主な焦点の場合:開口端のセラミックチューブと単純な温度コントローラーを備えた基本的な炉で十分な場合があり、真空システムの費用を省くことができます。

構造と機能のこの関係を理解することが、高温材料処理を習得するための鍵です。

要約表:

| コンポーネント | 機能 | 一般的な材料/例 |

|---|---|---|

| 外殻 | 構造的サポートと耐久性を提供します。 | 鋼、アルミニウム合金。 |

| 加熱チャンバー | 発熱体を内蔵した断熱コア。 | アルミナセラミックファイバー断熱材。 |

| 発熱体 | 熱を発生させ、放射します。 | 抵抗線、シリコンカーバイド棒。 |

| プロセスチューブ | サンプルを保持し、雰囲気から隔離します。 | 石英(1200°Cまで)、アルミナ(1800°Cまで)。 |

| 制御システム | 熱電対を介して温度を正確に調整します。 | デジタルPIDコントローラー。 |

| 雰囲気システム | チューブ内のガス環境を制御します。 | 真空ポンプ、ガス継手、フランジ。 |

あなたのアプリケーションに最適な管状炉を構成する準備はできていますか?

あなたの研究室が精密なアニーリング、化学気相成長(CVD)、または高温焼結を必要とする場合でも、適切な炉の構造は成功のために不可欠です。KINTEKは、ラボ機器と消耗品を専門とし、材料選択(石英またはアルミナチューブ)から構成(単一ゾーンまたは多ゾーン)まで、特定のプロセスニーズに合わせて調整された管状炉を提供しています。

当社の専門家が、優れた熱均一性と雰囲気制御の達成をお手伝いします。今すぐKINTEKにお問い合わせください。プロジェクトについて話し合い、パーソナライズされたソリューションを入手してください!

ビジュアルガイド