簡単に言えば、浸炭焼入れとは、より柔らかく強靭な内部(「コア」)の上に、硬く耐摩耗性のある表面層(「ケース」)を作成する熱処理プロセスです。これは明確な製造プロセスであり、提供された参考文献の主題である金属粉末を融着させて固体部品を形成する金属焼結と混同してはなりません。

浸炭焼入れの根本的な目標は、二重特性を持つ部品を設計することです。金属部品に、摩耗や擦り傷に耐える非常に耐久性のある表面を与え、同時に、衝撃による壊滅的な故障を防ぐために、延性があり衝撃吸収性のあるコアを維持します。

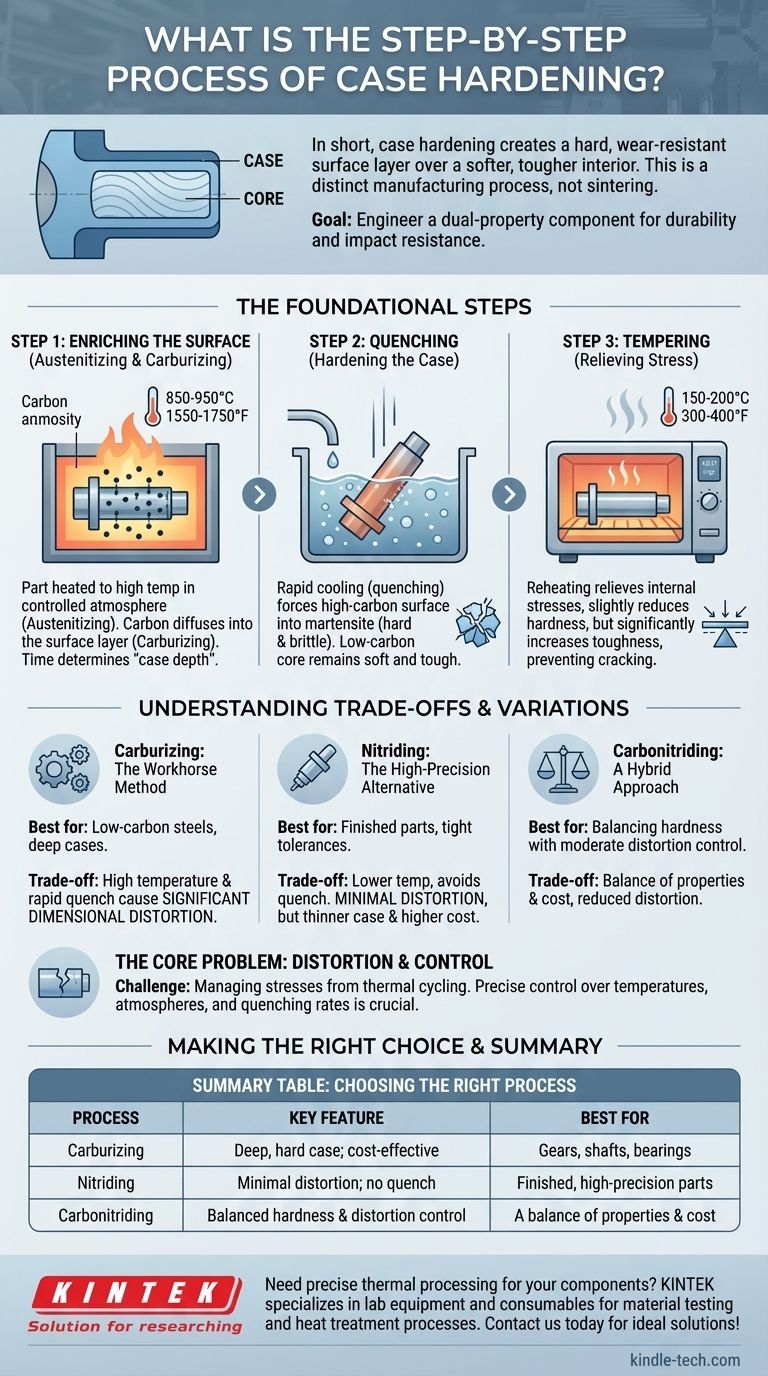

浸炭焼入れの基本的なステップ

浸炭焼入れは単一の動作ではなく、制御された熱的および化学的プロセスの連続です。最も一般的な方法、特に低炭素鋼の場合、3つの重要な段階が含まれます。

ステップ1:表面の富化(オーステナイト化と浸炭)

最初のステップは、部品の表面の化学組成を変更することです。金属、通常は低炭素鋼は、制御された雰囲気中で高温(約850-950°Cまたは1550-1750°F)に加熱されます。

この温度で、鋼の結晶構造はオーステナイトに変化し、より多くの炭素を容易に吸収できます。部品はこの温度で炭素が豊富な環境に保持されます。浸炭と呼ばれるこのプロセスにより、炭素原子が鋼の表面層に拡散します。部品が保持される時間が長いほど、炭素が深く浸透し、「ケース深さ」が決まります。

ステップ2:焼入れ(ケースの硬化)

表面が十分な炭素を吸収した後、部品は油、水、または塩水などの媒体に浸漬されて急速に冷却、すなわち焼入れされます。

この急速冷却により、高炭素表面層(オーステナイト)がマルテンサイトと呼ばれる非常に硬く脆い結晶構造に変態します。しかし、低炭素コアは劇的に硬化せず、比較的柔らかく強靭なままです。

ステップ3:焼き戻し(応力除去)

焼入れプロセスにより、硬化したケースは高い内部応力状態になり、非常に脆くなります。これを打ち消すために、部品は焼き戻しされます。

焼き戻しは、部品をはるかに低い温度(通常150-200°Cまたは300-400°F)に再加熱し、一定時間保持することを含みます。このプロセスは内部応力を緩和し、ケースの硬度をわずかに低下させますが、その靭性を大幅に向上させ、使用中の欠けやひび割れを防ぎます。

トレードオフとバリエーションの理解

浸炭が最も一般的な方法ですが、それぞれに明確な利点と欠点を持ついくつかのバリエーションと代替手段が存在します。

浸炭:主力の方法

浸炭は低炭素鋼に非常に効果的であり、深く硬いケースを作成するのに比較的費用対効果が高いです。ただし、高温とそれに続く急速な焼入れは、かなりの寸法歪みを引き起こす可能性があり、最終的な研削や機械加工が必要になる場合があります。

窒化:高精度な代替手段

窒化は、炭素ではなく窒素を表面に拡散させることで同様の結果を達成します。主な利点は、プロセス温度が低いため、焼入れステップが完全に回避されることです。これにより、歪みが最小限に抑えられ、厳しい公差を持つ完成部品に最適です。トレードオフは、通常、ケースが薄くなり、コストが高くなる可能性があることです。

浸炭窒化:ハイブリッドアプローチ

このプロセスは、炭素と窒素の両方を表面に拡散させます。特性のバランスを提供し、多くの場合、浸炭よりも低い温度でより硬いケースを提供し、歪みを軽減しますが、完全に排除するわけではありません。

コアの問題:歪みと制御

すべての浸炭焼入れにおける主要な課題は、熱サイクルによる応力を管理することです。不均一な加熱または冷却は、部品の反り、曲がり、さらにはひび割れを引き起こす可能性があります。成功は、炉の雰囲気、温度、焼入れ速度の正確な制御にかかっています。

目標に合った適切な選択をする

正しいプロセスを選択するには、部品の最終的な用途を理解する必要があります。決定は、部品の運用上の要求によって導かれるべきです。

- 最大の耐摩耗性と衝撃強度を重視する場合:標準的な浸炭に続く焼入れと焼き戻しは、歯車、シャフト、ベアリングに理想的な、深く耐久性のあるケースと強靭なコアを提供します。

- 厳しい寸法公差を維持することを重視する場合:ガス窒化は、焼入れステップがないため部品の歪みが最小限に抑えられるため、優れた選択肢です。

- 硬度とコスト、および中程度の歪み制御のバランスを重視する場合:浸炭窒化は妥協点を提供し、従来の浸炭よりも歪みが少なく、優れた表面硬度を実現します。

これらの異なるプロセスを理解することで、表面の耐久性とコアの強度の理想的なバランスを持つ部品を実現するために必要な正確な処理を指定できます。

要約表:

| プロセス | 主な特徴 | 最適な用途 |

|---|---|---|

| 浸炭 | 深く硬いケース;費用対効果が高い | 歯車、シャフト、ベアリング |

| 窒化 | 歪みが最小限;焼入れなし | 完成品、高精度部品 |

| 浸炭窒化 | 硬度と歪み制御のバランス | 特性とコストのバランス |

部品に正確な熱処理が必要ですか?適切な浸炭焼入れ方法は、部品の性能と寿命にとって非常に重要です。KINTEKは、材料試験および熱処理プロセス用の実験装置と消耗品を専門としています。当社の専門家は、お客様の特定の用途に最適な表面硬度とコア靭性のバランスを実現するための理想的なソリューションを選択するお手伝いをします。今すぐお問い合わせください!

ビジュアルガイド