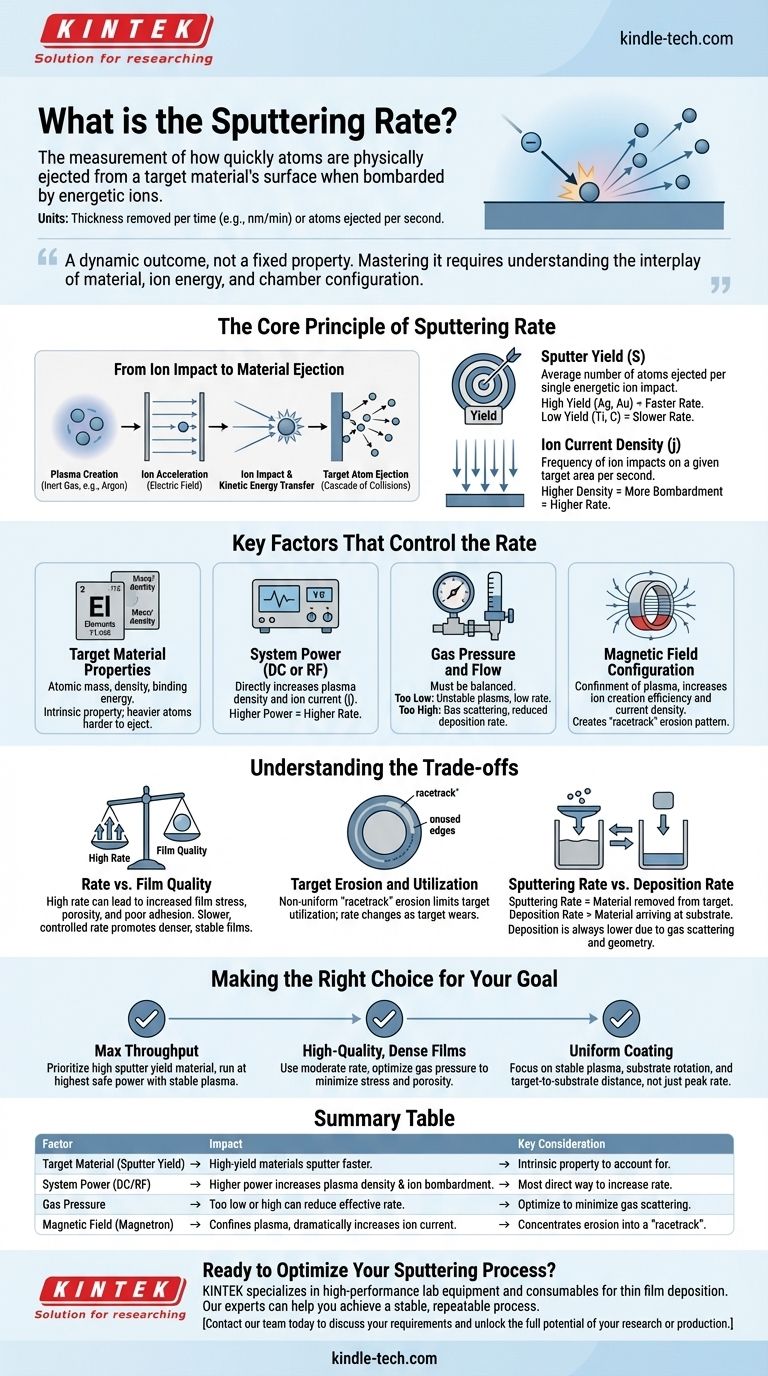

簡単に言えば、スパッタリングレートとは、高エネルギーイオンがターゲット材料の表面に衝突したときに、原子が物理的にどれだけ速く排出されるかを測定したものです。これは、多くの場合、単位時間あたりにターゲットから除去される材料の厚さ(例:ナノメートル/分)または1秒あたりに排出される原子数として表されます。このレートは、薄膜を作成するために使用される成膜プロセスの基本的な推進力です。

スパッタリングレートは材料の固定された特性ではなく、システムのパラメータの動的な結果です。これをマスターするには、ターゲット材料、イオン衝撃のエネルギー、およびスパッタリングチャンバーの特定の構成間の相互作用を理解する必要があります。

スパッタリングレートの核心原理

スパッタリングレートを制御するには、まず作用している基本的な物理学を理解する必要があります。このプロセスは一連の出来事であり、その連鎖の各リンクは調整可能な変数です。

イオン衝突から材料排出まで

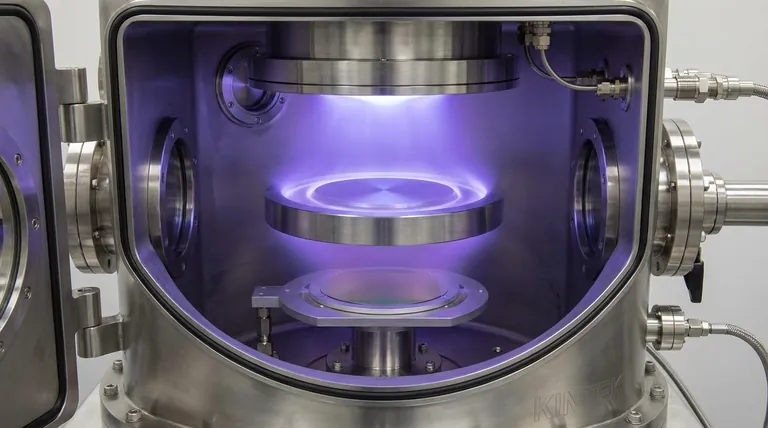

全プロセスは、不活性ガス、通常はアルゴンからプラズマを生成することから始まります。電場がこれらの正のアルゴンイオンを負に帯電したターゲットに向かって加速させます。イオンがターゲットに衝突すると、その運動エネルギーが伝達され、衝突の連鎖反応が引き起こされ、1つ以上のターゲット原子が排出されます。

スパッタ収率 (S)

スパッタ収率はこのプロセスにおいて最も重要な固有の特性です。これは、表面に衝突する単一の高エネルギーイオンごとに排出されるターゲット原子の平均数として定義されます。高いスパッタ収率を持つ材料(銀や金など)は、同じ条件下で低い収率を持つ材料(チタンや炭素など)よりもはるかに速くスパッタされます。

イオン電流密度 (j) の役割

スパッタ収率が各イオン衝突の効率を示す一方で、イオン電流密度はそれらの衝突の頻度を示します。これは、1秒あたりにターゲットの特定領域に衝突するイオンの数を表します。イオン電流密度が高いほど、より多くの衝撃が発生し、したがってスパッタリングレートが高くなります。

レートを制御する主要な要因

スパッタリングレートは、いくつかの調整可能なシステムパラメータの直接的な結果です。これらのレバーを理解することが、再現性のある最適化されたプロセスを達成するための鍵です。

ターゲット材料の特性

材料の原子質量、密度、結合エネルギーは、そのスパッタ収率に直接影響します。これらの特性を変更することはできませんが、考慮に入れる必要があります。重いターゲット原子は一般的に排出しにくく、レートが低下します。

システム電力 (DCまたはRF)

マグネトロンスパッタリングの電力を増加させることは、スパッタリングレートを増加させる最も直接的な方法です。電力が高くなるとプラズマの密度が増加し、その結果、ターゲットに衝突するイオン電流密度 (j) が増加します。

ガス圧と流量

スパッタリングガス(例:アルゴン)の圧力は慎重にバランスをとる必要があります。

- 低すぎる場合:プラズマが不安定になったり、希薄すぎたりして、イオン電流が低くなり、レートが遅くなる可能性があります。

- 高すぎる場合:プラズマは高密度ですが、スパッタされた原子が基板に向かう途中でガス原子と衝突する可能性が高くなります。この「ガス散乱」は、ターゲットでのスパッタリングレートが高くても、成膜レートを低下させます。

磁場構成

マグネトロンスパッタリングでは、磁場を使用してターゲット表面近くに電子を閉じ込めます。これにより、イオン生成の効率が劇的に向上し、非マグネトロンシステムと比較してはるかに高いイオン電流密度と著しく速いスパッタリングレートが得られます。この磁場の強度と形状は、重要な設計パラメータです。

トレードオフの理解

スパッタリングレートを単に最大化することが目標となることはめったにありません。レートを高くしすぎると、多くの場合、膜の品質とプロセスの安定性に妥協が生じます。

レート vs. 膜の品質

非常に高いスパッタリングレートは、原子がより多くのエネルギーとより多くの数で基板に到達することを意味します。これにより、膜応力が増加し、より多孔質の微細構造が形成され、密着性が低下する可能性があります。より遅く、より制御された成膜は、原子がより緻密で安定した膜構造に配列することを可能にします。

ターゲットの浸食と利用率

スパッタリングレートを高める磁場は、ターゲット表面の特定の「レーストラック」に集中させます。この不均一な浸食は、ターゲットが摩耗するにつれてレートが変化することを意味します。また、レーストラック外の材料の多くがスパッタされずに残るため、ターゲットの利用率も制限されます。

スパッタリングレート vs. 成膜レート

これら2つの用語を区別することが重要です。

- スパッタリングレート:ターゲットから除去される材料。

- 成膜レート:基板に到達する材料。

ガス散乱や幾何学的要因(つまり、すべてのスパッタされた原子が基板に向かって移動するわけではない)のため、成膜レートは常にスパッタリングレートよりも低くなります。

目標に応じた適切な選択

理想的なスパッタリングレートは、薄膜で何を達成しようとしているかに完全に依存します。

- 最大スループットが主な焦点の場合:高スパッタ収率の材料を優先し、プラズマの安定性を維持しながら、システムとターゲットが安全に処理できる最高の電力で稼働させます。

- 高品質で緻密な膜が主な焦点の場合:中程度のスパッタリングレートを使用し、膜応力と多孔性を最小限に抑えるためにガス圧を慎重に最適化します。

- 広い領域に均一なコーティングを施すことが主な焦点の場合:ピークレートよりも、安定したプラズマ、基板の回転、および均一な材料分布を確保するためのターゲットと基板の距離の最適化に重点を置きます。

最終的に、スパッタリングレートの制御は、必要な膜特性を生成する安定した再現性のあるプロセスを達成することです。

概要表:

| 要因 | スパッタリングレートへの影響 | 主な考慮事項 |

|---|---|---|

| ターゲット材料(スパッタ収率) | 高収率材料(例:Ag、Au)はより速くスパッタされる。 | 考慮すべき固有の特性。 |

| システム電力(DC/RF) | 電力が高くなるとプラズマ密度とイオン衝撃が増加する。 | レートを増加させる最も直接的な方法。 |

| ガス圧 | バランスが必要。低すぎても高すぎても実効レートが低下する可能性がある。 | スパッタされた原子のガス散乱を最小限に抑えるように最適化する。 |

| 磁場(マグネトロン) | プラズマを閉じ込め、イオン電流とレートを劇的に増加させる。 | ターゲット上の「レーストラック」に浸食を集中させる。 |

スパッタリングプロセスを最適化する準備はできましたか? 高いスパッタリングレートと優れた膜品質の完璧なバランスを達成するには、適切な装置と専門知識が必要です。KINTEKは、あらゆる薄膜成膜ニーズに対応する高性能な実験装置と消耗品を専門としています。当社の専門家は、お客様の特定の用途に合わせた安定した再現性のあるプロセスを実現するための理想的なスパッタリングシステムの選択をお手伝いします。

今すぐ当社のチームにご連絡ください。お客様の要件について話し合い、研究または生産の可能性を最大限に引き出しましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置