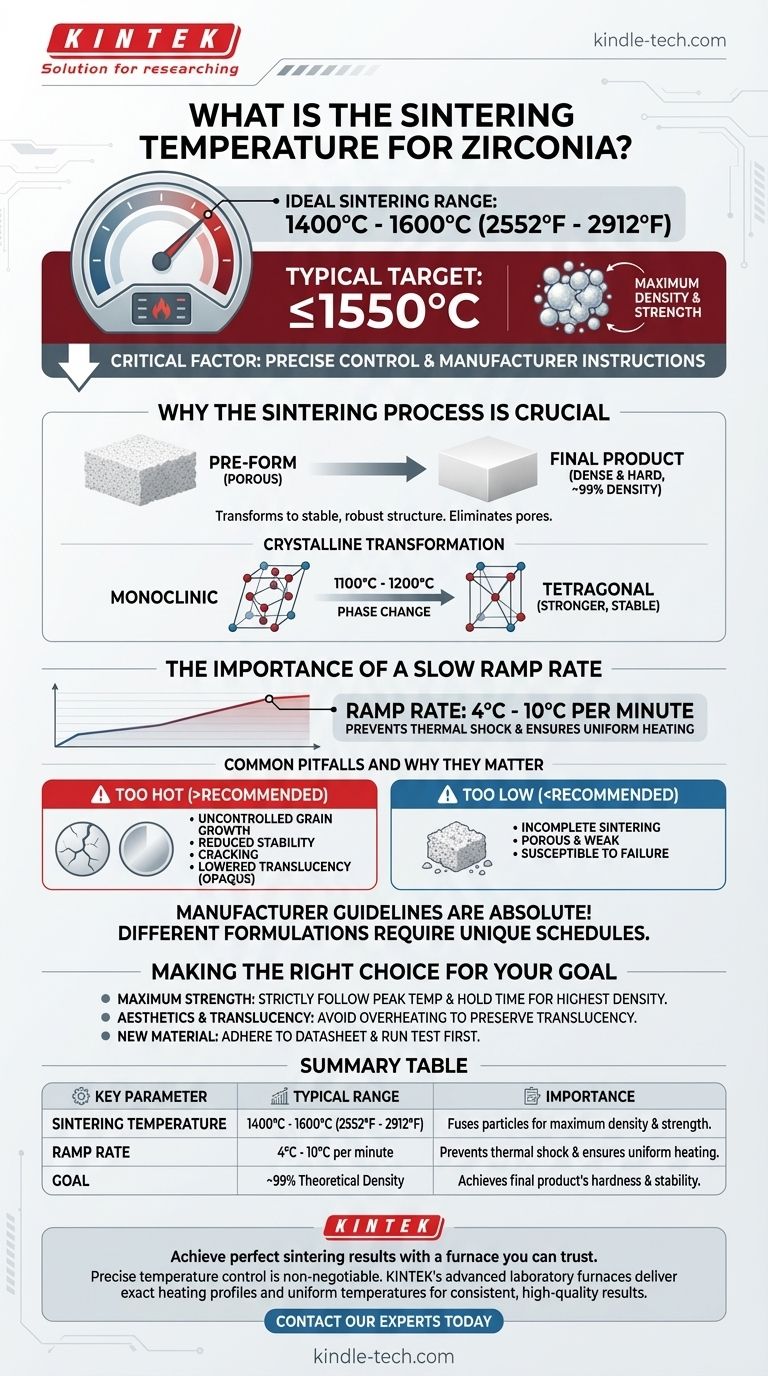

ジルコニアの理想的な焼結温度は、通常1400°Cから1600°C(2552°Fから2912°F)の範囲にあります。ほとんどのジルコニア材料は、焼結プロセスの主要な目標である最高の密度と強度を達成するために、1550°C以下で焼成されます。

温度範囲は高いですが、重要な要素は単一の数値ではなく、加熱プロセス全体の精密な制御です。特定のメーカーの指示に従うことが最も重要であり、逸脱すると材料の最終的な強度、安定性、および審美性が損なわれる可能性があります。

焼結プロセスが重要な理由

焼結とは、多孔質でチョーク状のジルコニア予備成形体を、緻密で硬く安定した最終製品に変える熱処理です。温度と加熱速度が、この変換の成功を直接左右します。

目標:最高の密度と強度

ジルコニアをこのような高温で焼成する主な目的は、最大限の緻密化を達成することです。このプロセス中に、個々のジルコニア粒子が融合し、気孔が除去され、堅固で頑丈な構造が形成されます。

適切な焼結により、材料はその理論上の最大密度のほぼ99%に達し、これが最終製品に並外れた機械的強度と硬度を与えます。

結晶変態

ジルコニアは加熱されると、重要な相変化を起こします。1100°Cから1200°Cの間で、単斜晶系の結晶状態から、はるかに強い正方晶系の状態へと変化します。

より高い温度(例:1500°C)での最終焼結は、この耐久性のある正方晶構造を固定し、材料の長期的な安定性を確保します。

緩やかな昇温速度の重要性

最高温度に達することは、方程式の一部にすぎません。炉が加熱される速度、つまり昇温速度も同様に重要です。

ほとんどのメーカーは、1分あたり4°Cから10°Cの緩やかな昇温を推奨しています。この段階的な上昇は熱衝撃を防ぎ、ジルコニア構造全体が均一に加熱されることを保証します。これは、内部応力や潜在的な亀裂を避けるために不可欠です。

一般的な落とし穴とその重要性

精密な温度調節はオプションではありません。それは品質のための基本的な要件です。推奨プロトコルから逸脱すると、最終製品を台無しにする重大なリスクが生じます。

高温焼結の危険性

メーカーが推奨する温度を超えると、破壊的になる可能性があります。過熱は制御不能な粒成長を引き起こし、いくつかの悪影響につながります。

- 安定性の低下:時間が経つにつれて材料が劣化しやすくなる可能性があります。

- 亀裂:内部応力が発生し、破断につながる可能性があります。

- 透過性の低下:特に歯科における審美用途では、過熱によりジルコニアが不透明で生気のない外観になることがあります。

低温焼結の問題

目標温度に達しないと、焼結が不完全になります。これにより、材料は多孔質で弱くなり、粒子が完全に融合しません。

焼結不足のジルコニア部品は、意図された用途に必要な硬度と強度を欠き、破損しやすい状態になります。

メーカーのガイドラインが絶対である理由

異なるジルコニア製剤(例:高強度対高透過性)は、独自の化学組成と粒径を持っています。これらのバリエーションには、特定の独自の焼成スケジュールが必要です。

したがって、特定のジルコニア製品に関するメーカーの指示は、常に決定的なガイドとして扱われるべきです。

目標に合った正しい選択をする

焼結へのアプローチは、常に使用している特定の材料と望む結果に合わせる必要があります。

- 最高の強度を重視する場合:メーカーが推奨する最高温度と保持時間を厳守し、可能な限り最高の密度を達成してください。

- 審美性と透過性を重視する場合:過熱は透過性低下の主な原因であるため、推奨温度を超えないように細心の注意を払ってください。

- 新しい材料を扱う場合:常にデータシートを厳守し、最終的な重要な部品を処理する前にテストランを検討してください。

最終的に、精密な温度制御が、ジルコニアの強度と審美性の可能性を最大限に引き出す鍵となります。

要約表:

| 主要パラメータ | 典型的な範囲 | 重要性 |

|---|---|---|

| 焼結温度 | 1400°C - 1600°C (2552°F - 2912°F) | 最高の密度と強度を得るために粒子を融合させます。 |

| 昇温速度 | 1分あたり4°C - 10°C | 熱衝撃を防ぎ、均一な加熱を保証します。 |

| 目標 | 理論密度の約99% | 最終製品の硬度と安定性を達成します。 |

信頼できる炉で完璧な焼結結果を達成しましょう。

ジルコニアの可能性を最大限に引き出すためには、精密な温度制御が不可欠です。KINTEKの先進的なラボ用炉は、最高の強度を優先する場合でも、最適な審美性を優先する場合でも、一貫した高品質の結果に必要な正確な加熱プロファイルと均一な温度を提供するように設計されています。

今すぐ専門家にお問い合わせください。お客様のラボの特定の材料と用途に最適な焼結ソリューションを見つけるお手伝いをいたします。

ビジュアルガイド

関連製品

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用脱脂・予備焼結用高温マッフル炉

- 実験室用1800℃マッフル炉

よくある質問

- 磁器はなぜ真空下で焼成されるのですか?気孔率をなくし、優れた強度と透明性を実現するため

- 歯科用ファーネスとは?高品質な歯科修復物を作るための必須ツール

- 歯科用セラミックスの構成要素は何ですか?優れた修復物のためのガラスと結晶のバランスをマスターする

- セラミック歯科修復とは?現代的で審美的、かつ耐久性のある歯の修復ガイド

- セラミックベニアは着色に強いですか?はい、ポーセレンベニアは優れた耐変色性を提供します

- ジルコニアの焼結時間は?最適な結果を得るための精密な焼成ガイド

- セラミックインプラントの強度はどれくらいですか?金属フリーの笑顔のためのジルコニアの力を発見してください

- 歯科用焼結(シンタリング)とは何ですか?強度と審美性を兼ね備えた歯科修復物の鍵