要するに、ジルコニアは焼結中に大幅な収縮を経験します。これは、材料を加熱して粒子を融合させ、多孔性を減らし、最終的な高い強度と密度を達成するために必要な変換です。正確なパーセンテージは異なりますが、この収縮は製造プロセスの予測可能で制御された部分です。

重要な洞察は、ジルコニアの収縮は欠陥ではなく、その処理の基本的かつ設計された部分であるということです。この収縮は、最終的なコンポーネントが意図した正確な寸法と強度を達成するように、初期のミリング段階で正確に計算され、補償されます。

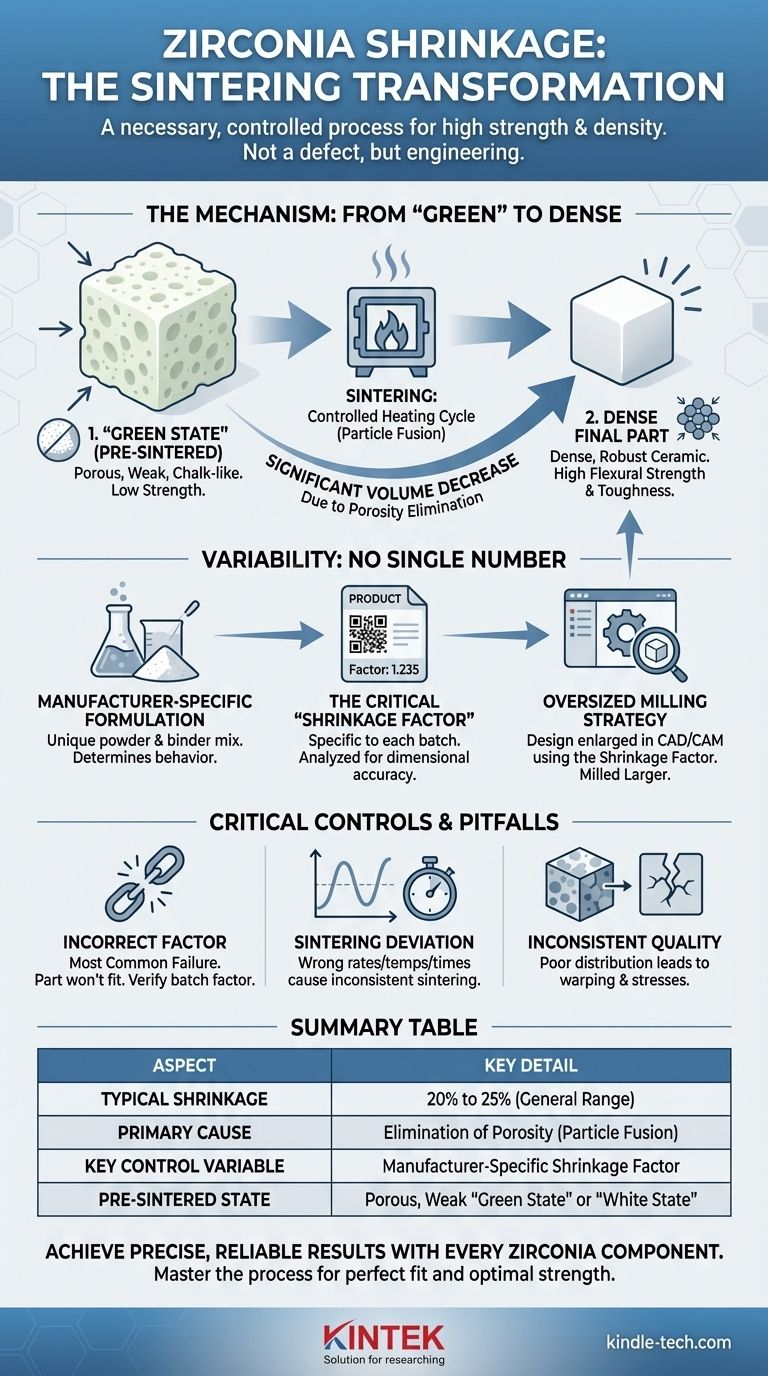

ジルコニア収縮の背後にあるメカニズム

ジルコニアコンポーネントの最終的な特性を理解するには、まず、なぜそのサイズが劇的に変化するのかを理解する必要があります。このプロセスは、材料が多孔質の予備焼結状態で始まり、高密度の最終形状で終わります。

「グリーンステート」から高密度な最終部品へ

焼結前、ミリングされたジルコニア部品は「グリーンステート」または「ホワイトステート」として存在します。この段階では、多孔質でチョーク状であり、ミリングしやすいですが、強度は非常に低いです。本質的に、それは圧縮されたジルコニア粒子の粉末です。

焼結の主な目的は、この弱く多孔質な構造を完全に高密度で堅牢なセラミックに変換することです。

熱と粒子の融合の役割

焼結プロセスには、慎重に制御された加熱サイクルが含まれます。温度が上昇すると、個々のジルコニア粒子は溶融しませんが、接触点で互いに融合し始めます。

粒界を越えたこの原子拡散により、粒子同士が引き寄せられ、それらの間の隙間や空隙が徐々に閉じられます。

多孔性の除去が収縮の原因です

「大幅な収縮」は、この多孔性の排除の直接的な結果です。ジルコニア粒子の間の数え切れないほどの微細な空隙が崩壊するにつれて、材料の全体積は大幅に減少します。

このプロセスにより材料の密度が増加し、高い曲げ強度や破壊靭性などの優れた機械的特性がもたらされます。

単一の収縮数値が存在しない理由

すべてのジルコニアに対して単一の普遍的な収縮値を見つけることはありません。このばらつきは意図的であり、高精度の結果を達成するための重要な要素です。

メーカー固有の配合

各メーカーは、独自のジルコニア粉末とバインダーの配合を開発しています。予備焼結ブロックまたはディスク内のジルコニア粒子の特定のサイズと分布が、その正確な収縮挙動を決定します。

通常、ジルコニアの収縮率は20%から25%の範囲ですが、これは一般的なガイドラインにすぎません。

重要な「収縮率」

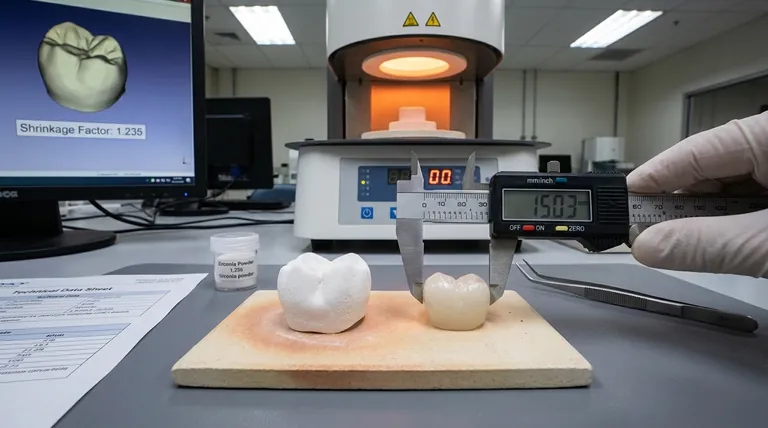

寸法の精度を確保するために、メーカーは各製造バッチを分析し、製品ラベルまたはQRコードに正確な収縮率を印刷します。この数値が成功の鍵となります。

この係数は、ミリングが始まる前にCAD/CAMソフトウェアに入力されます。

過剰サイズのミリング戦略

ソフトウェアは特定の収縮率を使用して、コンポーネントの設計を自動的に拡大します。部品は、グリーンステートのブロックから意図的に過剰な寸法でミリングされます。

焼結中、この過剰サイズの部品は、元のデジタル設計で指定された正確な寸法に収縮し、完璧なフィットを保証します。

トレードオフと落とし穴の理解

収縮の制御は成功のために最も重要です。この単一変数の管理に失敗すると、プロセス全体が損なわれます。

不正確な収縮率の影響

誤った収縮率を使用することが失敗の最も一般的な原因です。補償が不正確だと、歯科用クラウンや産業用コンポーネントは単に適合せず、時間と材料の無駄になります。使用する特定のディスクの係数を常に確認してください。

焼結サイクルの変動

収縮率が主要ですが、焼結サイクル自体も役割を果たします。メーカー推奨の加熱速度、最高温度、保持時間から逸脱すると、不完全または一貫性のない焼結につながり、最終的な寸法と材料の機械的完全性の両方に影響を与える可能性があります。

材料品質の一貫性のなさ

一貫性のない粒子分布を持つ低品質のジルコニアブロックを使用すると、予測不能で不均一な収縮が発生する可能性があります。これにより、最終部品の反りや内部応力が発生し、早期の破損につながりやすくなります。

目標に合った正しい選択をする

予測可能な収縮を達成することは、デジタル設計から最終焼結まで、プロセス全体を厳密に制御することにかかっています。

- 臨床的または工学的なフィットが主な焦点の場合: ミリングするジルコニアの特定のバッチについて、メーカー提供の収縮率を常に使用してください。

- 材料の強度が主な焦点の場合: 完全に高密度化し、最適な機械的特性を発現させるために、検証済みの焼結プロトコルに厳密に従ってください。

- プロセスの信頼性が主な焦点の場合: 焼結炉を定期的に校正し、すべてのジョブの前に収縮率入力を二重に確認するワークフローを実装します。

結局のところ、ジルコニアをマスターすることは、収縮を問題としてではなく、材料の比類のない性能を引き出す制御可能な変数として扱うことを意味します。

要約表:

| 側面 | 重要な詳細 |

|---|---|

| 一般的な収縮範囲 | 20%から25% |

| 主な原因 | 粒子融合中の多孔性の除去 |

| 主要な制御変数 | メーカー固有の収縮率 |

| 予備焼結状態 | 多孔質で弱い「グリーンステート」または「ホワイトステート」 |

| 収縮の結果 | 高密度、強度、破壊靭性 |

すべてのジルコニアコンポーネントで正確で信頼性の高い結果を達成します。

焼結プロセスを習得することは、歯科修復物や産業部品が完璧にフィットし、最適な強度を持つことを保証するために不可欠です。KINTEKは、この精度をサポートするラボ機器および消耗品の専門家です。

当社の高品質な焼結炉とアクセサリの範囲は、一貫性のある制御された加熱サイクル向けに設計されています。ワークフローの信頼性と材料性能を向上させるために、当社と提携してください。

KINTEKに今すぐお問い合わせいただき、ラボの焼結ニーズについてご相談の上、お客様に最適なソリューションを見つけてください。

ビジュアルガイド

関連製品

よくある質問

- セラミッククラウンは着色しにくいですか?明るく長持ちする笑顔の秘密を発見しましょう

- ポーセレンファーネス(陶磁器焼成炉)は何をするものですか? 丈夫で審美的な歯科修復物を製作します

- 焼結炉の電子制御装置の定期的な校正が必要なのはなぜですか?高額な温度誤差を防ぐ

- 焼成温度はセラミックスにどのような影響を与えるか?完璧な強度と美しさを実現するための鍵をマスターする

- ジルコニアの失敗にはどのようなものがありますか?適切なプロトコルで破折と接着剥離を回避する

- 焼結はジルコニアにどのような影響を与えますか?その完全な強度と審美的な可能性を解き放つ

- 歯科医は今でもポーセリン(陶材)を使用しているのでしょうか?現代の歯科治療を変革するハイテクセラミックスについてご紹介します

- ポーセレンの焼成温度は何度ですか?精密な歯科用焼成サイクルのガイド