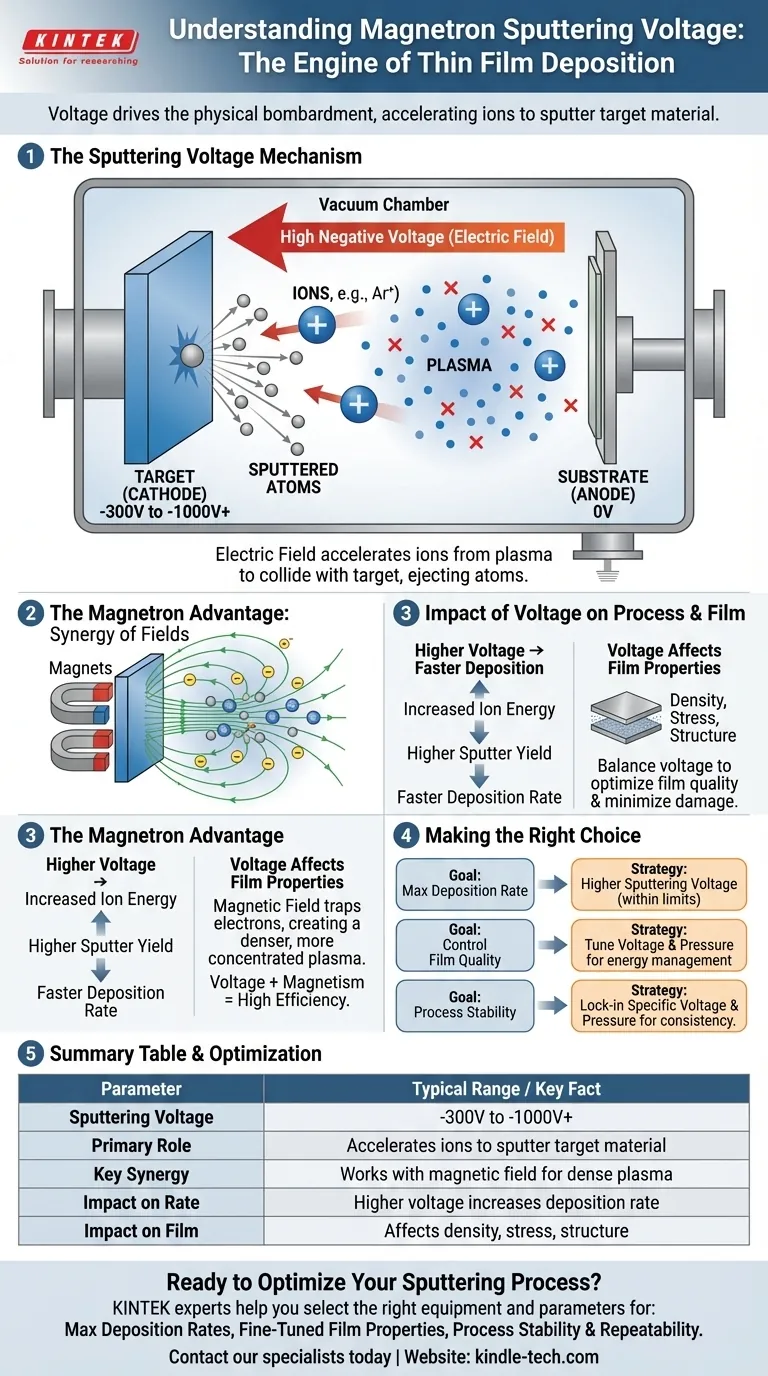

マグネトロンスパッタリングでは、このプロセスはターゲット材料に印加される高い負電圧によって駆動され、通常は-300ボルトから数キロボルト(-300Vから-1000V以上)の範囲です。この電圧は強力な電場を生成し、生成されたプラズマから正イオンを引き付け、加速してターゲットに衝突させます。これにより、ターゲット表面から原子が叩き出され、「スパッタリング」されます。

スパッタリング電圧は単なる静的な数値ではなく、成膜プロセスにおける主要な加速因子です。その役割は、プラズマイオンにターゲットから物質を物理的に叩き出すために必要な運動エネルギーを与えることであり、このプロセスは相補的な磁場によって大幅に効率化されます。

スパッタリングプロセスの開始における電圧の役割

マグネトロンスパッタリングを理解するには、電圧をプロセスの核となる物理的衝突を駆動するエンジンとして捉える必要があります。電圧がなければ、スパッタリングは起こりません。

電場の確立

膜が作られるターゲット材料は、カソードとして機能します。真空チャンバー内でこのターゲットに高い負電圧が印加されると、ターゲットとチャンバー壁または基板ホルダー(アノードとして機能)の間に強い電場が生成されます。

イオンの加速

この電場が、決定的な力付与の要素となります。チャンバー内に導入されたアルゴンなどの不活性ガスから生じる正電荷を帯びたイオンは、プラズマから抗いがたい力で引き寄せられ、負に帯電したターゲット表面に向かって直接加速されます。

衝突とスパッタリング事象

衝突すると、イオンはその運動エネルギーをターゲット表面の原子に伝達します。伝達されたエネルギーがターゲット材料の表面結合エネルギーよりも大きい場合、ターゲット原子が物理的に放出されます。この放出された原子は真空を通過し、基板上に堆積して、原子一つ一つで薄膜を構築します。

電圧だけでは不十分な理由:「マグネトロン」の利点

電圧がスパッタリングの力を提供しますが、「マグネトロン」という名称は、このプロセスを非常に効率的にする革新、すなわち磁場を指しています。

磁場の機能

強力な磁石がターゲットの後ろに配置されます。この磁場は、電子をターゲット表面の近くに閉じ込めるように設計されており、電子が直接アノードに逃げるのを防ぎ、長いらせん状の経路をたどるように強制します。

高密度プラズマの生成

これらの電子を閉じ込めることにより、磁場は電子が中性ガス原子(例:アルゴン)と衝突してイオン化する確率を劇的に高めます。この作用により、最も必要なターゲットのすぐ前面に、より高密度で集中したプラズマが生成されます。

電場の相乗効果

電場(電圧による)と磁場は完璧な相乗効果を発揮します。

- 磁場は乗数として機能し、大量の正イオンを効率的に生成します。

- 電場は加速器として機能し、効果的なスパッタリング衝突に必要な高い速度をイオンに与えます。

主要な変数の理解

スパッタリング電圧は重要な制御パラメータですが、単独で存在するわけではありません。調整することは、成膜プロセスと最終製品に直接的な影響を及ぼします。

成膜速度への電圧の影響

一般的な経験則として、スパッタリング電圧が高いほど、イオンがターゲットに衝突するエネルギーが大きくなります。これにより「スパッタ収率」(入射イオンごとに放出されるターゲット原子の数)が増加し、結果として成膜速度が速くなります。

膜特性への影響

しかし、速度のために電圧を最大化することが常に目的とは限りません。スパッタされた原子のエネルギーは、膜の密度、内部応力、結晶構造など、結果として得られる薄膜の特性に影響を与えます。非常に高い電圧は、膜の損傷や望ましくない応力レベルを引き起こすことがあります。

圧力と電圧の関係

マグネトロンスパッタリングは低圧(真空)環境で動作します。電圧とチャンバー圧力は相互依存する変数です。特定の圧力下でプラズマを点火し維持するためには、ある最低限の電圧が必要であり、この関係はパスシェンの法則によって記述されます。

目標に合わせた適切な選択

スパッタリング電圧の制御は、競合する優先順位のバランスを取ることです。理想的な電圧設定は、薄膜で何を達成したいかによって完全に異なります。

- 成膜速度の最大化が主な焦点の場合: 材料と電源の限界内で、スパッタ収率を上げるために、より高いスパッタリング電圧を使用します。

- 膜品質の制御が主な焦点の場合: 堆積原子のエネルギーを管理し、膜応力を最小限に抑えるために、ガス圧と併せて電圧を慎重に調整し、多くの場合低めの設定から開始します。

- プロセスの安定性と再現性が主な焦点の場合: 安定したプラズマと一貫した膜特性を複数のバッチで提供する特定の電圧と圧力の組み合わせを固定します。

結局のところ、スパッタリング電圧を習得することは、磁気によって効率化されたシステムにおける加速因子としてのその役割を理解することにかかっています。

要約表:

| パラメータ | 標準範囲 / 主要な事実 |

|---|---|

| スパッタリング電圧 | -300 V~-1000 V以上 |

| 主な役割 | イオンを加速してターゲット材料をスパッタする |

| 主要な相乗効果 | 磁場と協働して高密度プラズマを生成する |

| 速度への影響 | 電圧が高いと一般的に成膜速度が向上する |

| 膜への影響 | 膜の密度、応力、構造に影響を与える |

スパッタリングプロセスの最適化の準備はできましたか?

スパッタリング電圧の正確な制御を理解することは、高品質で一貫した薄膜を実現するための鍵です。KINTEKの専門家は、すべての成膜ニーズに対応するラボ機器と消耗品の専門家です。

当社は、以下のことを実現するために、適切な機器とパラメータの選択をお手伝いできます。

- 膜の完全性を損なうことなく成膜速度を最大化する。

- 特定の用途に合わせて、密度や応力などの膜特性を微調整する。

- バッチごとに信頼性の高い結果を得るために、プロセスの安定性と再現性を確保する。

当社の専門家に今すぐお問い合わせいただき、KINTEKのソリューションがお客様の研究室の能力をどのように高め、研究を前進させることができるかをご相談ください。

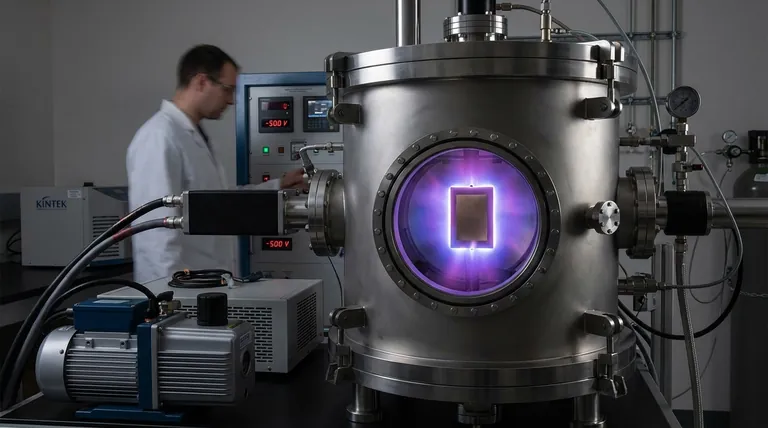

ビジュアルガイド

関連製品

よくある質問

- 薄膜堆積の厚さはどのくらいですか?ナノメートルからマイクロメートルまでの範囲をガイド

- 超低温フリーザーのその他の便利な機能にはどのようなものがありますか?高度なリスク軽減によりサンプルインテグリティを確保

- 石英の耐熱温度は何度ですか?結晶性石英と溶融石英の主要な閾値

- 融点の測定単位は何ですか?摂氏、ケルビン、それとも華氏?

- グラファイトは何度まで耐えられますか?その極限の耐熱性を解き明かす

- スパッタコーティングSEMの厚さはどれくらいですか?2-20 nmのコーティングで画質を最適化

- フィルターテスターとは?ろ過効率と性能を測定するためのガイド

- エレクトロニクスにおける焼結とは?高性能部品のための重要なプロセス