成膜プロセスにおいて、真空の主な役割は、超クリーンで精密に制御された環境を作り出すことです。チャンバーを排気することで、大気ガスやその他の汚染物質を体系的に除去します。この除去行為は、最終的な膜の純度を確保し、成膜自体に必要なガスの圧力、組成、流量を正確に制御するために不可欠です。

真空の機能は、単に空虚を作り出すことではなく、ミクロの世界を絶対的に制御することです。大気の干渉を取り除くことで、通常の条件下では不可能な膜の純度、構造、均一性を決定する能力を得ることができます。

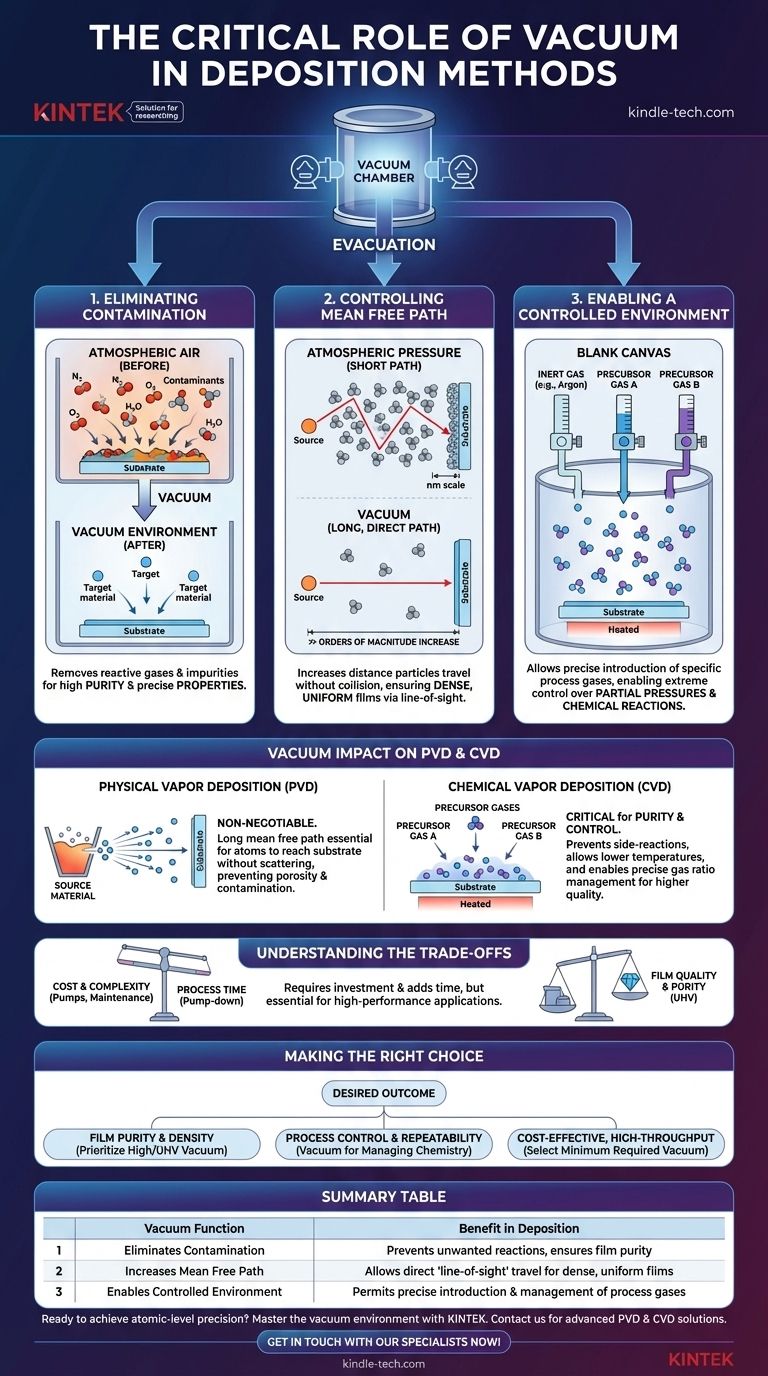

真空の根本的な目的

真空は、ほとんどすべての高品質な薄膜成膜にとって必要な出発点です。そうでなければプロセスを信頼できないものにしたり、不可能にしたりする、いくつかの根本的な物理的および化学的課題に対処します。

汚染の排除

大気は、主に窒素と酸素、水蒸気、その他の微量元素が混ざった高密度のガス混合物です。これらは反応性の高い汚染物質です。

これらの大気分子がチャンバー内に残っていると、基板に衝突し、堆積する材料と反応してしまいます。これにより、不要な酸化物や窒化物が生成され、膜の純度が損なわれたり、意図された電気的、光学的、機械的特性が変化したりします。

平均自由行程の制御

平均自由行程とは、粒子が別の粒子と衝突するまでに移動できる平均距離のことです。大気圧では、この距離は信じられないほど短く、ナノメートルスケールです。

真空では、粒子密度が劇的に減少し、平均自由行程が何桁も増加します。これにより、ソースからスパッタまたは蒸発した原子が、途切れることなく直線的に基板まで移動できます。この「見通し線」での移動は、高密度で均一な膜を作成するために不可欠です。

制御されたプロセス環境の実現

不要な大気ガスが除去されると、チャンバーは真っ白なキャンバスになります。これにより、特定のプロセスガスを正確に導入できます。

スパッタリングプラズマ用のアルゴンのような高純度不活性ガスであろうと、化学気相成長(CVD)用の前駆体ガスの混合物であろうと、真空は存在する分子が意図的に導入されたものだけであることを保証します。これにより、分圧と化学反応を極限まで制御できます。

真空が成膜プロセスに与える影響

純度と制御の原則はすべての真空成膜法に適用されますが、その特定の重要性は、物理気相成長(PVD)と化学気相成長(CVD)という2つの主要なカテゴリ間でわずかに異なります。

物理気相成長(PVD)において

スパッタリングや蒸着などのPVD法では、ソース材料から原子を物理的に放出または蒸発させ、それが基板に移動します。

PVDにとって真空は不可欠です。長い平均自由行程は、ソース原子が空気分子に散乱されることなく基板に到達するために不可欠です。それがなければ、成膜速度は急落し、結果として得られる膜は多孔質でひどく汚染されたものになります。

化学気相成長(CVD)において

CVDは、加熱された基板上で前駆体ガスを反応させて目的の膜を形成するプロセスです。一部のCVDプロセスは大気圧(APCVD)で発生する可能性がありますが、高性能アプリケーションは真空に依存しています。

真空ベースのCVDプロセスにおける主な利点は、純度と制御です。空気を取り除くことで、不要な副反応を防ぎます。また、はるかに低いプロセス温度と、前駆体ガスの流量と比率の正確な制御を可能にし、より高品質で均一な膜につながります。

トレードオフの理解

不可欠である一方で、真空システムの実装には、重要なトレードオフとなる独自のエンジニアリングおよび経済的課題が伴います。

コストと複雑さ

真空システムは複雑で高価です。一連のポンプ(粗引きポンプと高真空ポンプ)と、洗練されたゲージ、バルブ、シールが必要です。これらのシステムのメンテナンスは、かなりの運用コストになります。

プロセス時間(スループット)

チャンバーを目的の圧力レベルまで排気する、いわゆる排気時間は瞬時には行われません。これにより、各成膜サイクルにかなりの時間が追加され、高スループット製造環境ではボトルネックになる可能性があります。

必要な真空レベル

すべてのプロセスが同じレベルの真空を必要とするわけではありません。スパッタリングによる単純な金属コーティングには、低真空または中真空で十分な場合があります。対照的に、ハイエンドマイクロプロセッサ用の完璧な単結晶半導体膜を成長させるには、必要な純度を達成するために超高真空(UHV)が必要です。必要な真空レベルは常に、膜の品質、コスト、プロセス時間の間のトレードオフです。

目標に合った適切な選択をする

真空のレベルとそれに重点を置くべきかは、膜の望ましい結果に直接結びついていなければなりません。

- 膜の純度と密度が主な焦点である場合:残留ガスによる汚染を最小限に抑え、平均自由行程を最大化するために、高真空または超高真空を優先する必要があります。

- プロセス制御と再現性が主な焦点である場合:真空は、分圧を管理し、ガス相化学が各実行で同一であることを保証するための重要なツールです。

- 費用対効果の高い高スループットコーティングが主な焦点である場合:排気時間と設備コストを削減するために、目標とする膜仕様を達成する最小限の真空レベルを選択する必要があります。

最終的に、真空環境を習得することは、原子レベルの精度で材料を作成する技術を習得することです。

まとめ表:

| 真空の機能 | 成膜における利点 |

|---|---|

| 汚染の排除 | 不要な反応を防ぎ、膜の純度を確保 |

| 平均自由行程の増加 | 高密度で均一な膜のための直接的な「見通し線」移動を可能にする |

| 制御された環境の実現 | プロセスガスの精密な導入と管理を可能にする |

あなたの研究室で原子レベルの精度を達成する準備はできていますか?

真空環境を習得することは、高純度、高性能の薄膜を作成するための鍵です。KINTEKでは、信頼性の高い物理気相成長(PVD)および化学気相成長(CVD)プロセスに必要な高度な実験装置と消耗品の提供を専門としています。

当社の専門家が、純度、制御、スループットに関するお客様の特定の目標を満たす適切な真空ソリューションの選択をお手伝いします。今すぐお問い合わせください。お客様のアプリケーションについて話し合い、KINTEKがお客様の研究室の能力をどのように向上させることができるかを発見してください。

ビジュアルガイド

関連製品

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 精密加工用CVDダイヤモンド切削工具ブランク

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器