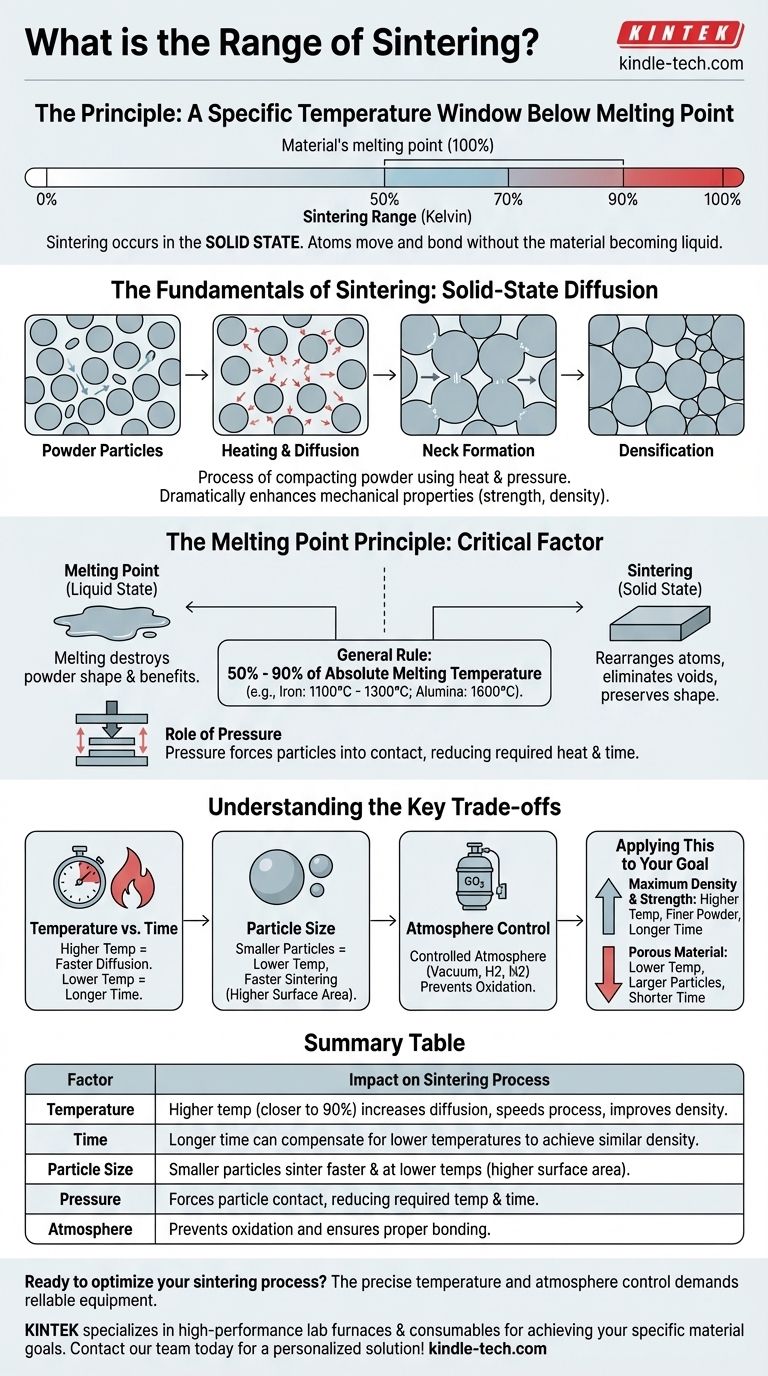

焼結の「範囲」は単一の温度設定ではなく、材料自身の融点に対する特定の温度ウィンドウという原則です。このプロセスは、材料が原子を移動させて結合するのに十分な熱を与え、しかし液化して形状を失うほどではない温度で加熱することによって機能します。

核となる原則は、焼結は材料の融点以下の固相状態で起こるということです。一般的に、ほとんどの材料の有効な焼結温度は、絶対融点(ケルビンで測定)の50%から90%の間に収まります。

焼結の基礎

焼結が達成するもの

焼結とは、熱と圧力を利用して粉末から材料の固形塊を圧縮・成形するプロセスです。重要なのは、これが材料を液化するほど溶融させることなく行われることです。

主な目的は、個々の粒子を融合させることです。このプロセスにより、強度や密度などの材料の機械的特性が劇的に向上します。

メカニズム:固相拡散

ミクロレベルでは、焼結中に加えられる熱が原子に移動するのに十分なエネルギーを与えます。これらの原子は隣接する粒子の境界を越えて拡散します。

この原子の動きは、粒子間に「ネック」または橋を効果的に構築します。プロセスが続くにつれて、これらの橋が成長し、粒子をより近づけ、空隙(気孔率)を減らし、それらを単一の凝集した塊に融合させます。

重要な要素:融点原則

プロセス全体は材料の融点によって支配されます。この関係を理解することが、焼結の「範囲」を理解する鍵となります。

焼結が融点以下で起こらなければならない理由

材料を完全に溶融させてしまうと、粉末冶金プロセスのすべての利点が失われます。圧縮された粉末(「グリーン部品」)の正確に形成された形状は失われるでしょう。

焼結は固相プロセスです。目的は、液体から鋳造品を作るのではなく、原子を再配置し、粒子間の空隙を排除することです。

一般的な温度規則

正確な温度は多くの要因に依存しますが、信頼できる工学的なガイドラインは、材料を絶対融点の50%~90%に加熱することです。

例えば、鉄は1538°C(1811 K)で溶融します。したがって、その焼結範囲は通常1100°Cから1300°Cの間です。対照的に、セラミックのアルミナは2072°C(2345 K)で溶融するため、その焼結ははるかに高い温度、約1600°Cで起こります。

圧力の役割

圧力は2番目の重要な要素です。熱と連携して、粒子を密接に接触させます。

外部圧力を加えることで、原子が結合を形成するために遠くまで移動する必要がなくなるため、拡散に必要な熱や時間を減らすことができます。

主要なトレードオフを理解する

「正しい」焼結温度は一つの数値ではなく、望ましい結果とプロセスの制約に基づいて選択されます。

温度 vs. 時間

焼結温度と時間の間に逆の関係があります。原子拡散がより速いため、より高い温度では、望ましい密度をより速く達成できます。

逆に、より低い温度でも同様の結果を達成できますが、炉内で著しく長い時間が必要になります。

粒度と表面積

小さい粒子は、大きい粒子よりも低い温度で速い速度で焼結します。これは、小さい粒子の方が表面積対体積比がはるかに高いため、拡散プロセスを促進するための接触点とエネルギーが多く提供されるためです。

雰囲気制御

炉内の雰囲気は非常に重要です。制御された雰囲気(水素、窒素、真空など)は、粒子の結合を妨げる酸化やその他の化学反応を防ぐために使用されます。

これを目標に適用する

適切なパラメータの選択は、部品に必要とされる最終的な特性に完全に依存します。

- 最大の密度と強度を主な焦点とする場合:より高い温度(融点の90%に近い)、より微細な粉末を使用し、細孔をほぼ完全に除去するために十分な時間をかけます。

- 多孔質材料(例:フィルターや自己潤滑ベアリング)の作成を主な焦点とする場合:より低い温度、より大きな粒度、より短いサイクル時間を使用して、すべての隙間を閉じずに粒子間に強い結合を意図的に作成します。

最終的に、焼結範囲は、特定の微細構造を生成し、望ましい材料性能を達成するために設計された柔軟なウィンドウです。

要約表:

| 要因 | 焼結プロセスへの影響 |

|---|---|

| 温度 | 高温(融点の90%に近い)は拡散を増加させ、プロセスを加速し、密度を向上させます。 |

| 時間 | 焼結時間が長いと、低温を補償して同様の密度を達成できます。 |

| 粒度 | 粒子が小さいほど、表面積が大きいため、より速く、より低い温度で焼結します。 |

| 圧力 | 加えられた圧力は粒子接触を強制し、必要な温度と時間を削減します。 |

| 雰囲気 | 制御された雰囲気(例:真空、水素)は酸化を防ぎ、適切な結合を保証します。 |

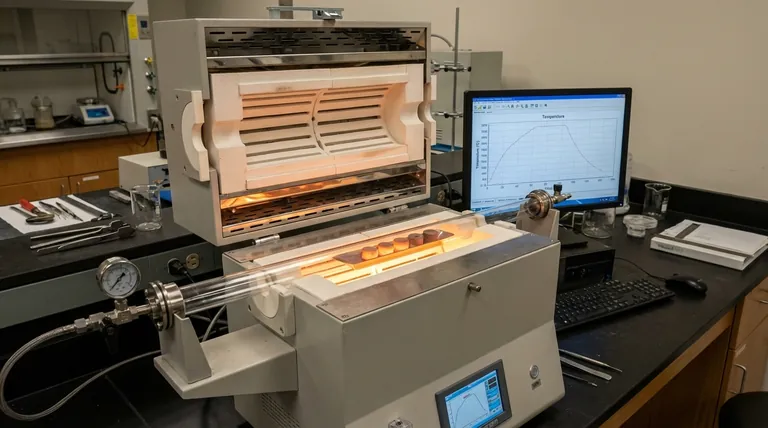

最大の材料強度と密度を実現するために、焼結プロセスを最適化する準備はできていますか? 焼結を成功させるために必要な正確な温度と雰囲気制御には、信頼性の高い装置が求められます。KINTEKは、精密な熱処理用に設計された高性能ラボ炉と消耗品を専門としています。当社の専門家は、最大の密度が必要な場合でも、制御された多孔性が必要な場合でも、お客様の特定の材料目標を達成するための適切なシステムを選択するお手伝いをいたします。今すぐ当社のチームにお問い合わせください。お客様のアプリケーションについて話し合い、パーソナライズされたソリューションをご提供いたします!

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- トランス付きチェアサイド用歯科用ポーセリンジルコニア焼結セラミックファーネス

- 実験室マッフル炉 底部昇降式マッフル炉

- 実験室用1800℃マッフル炉