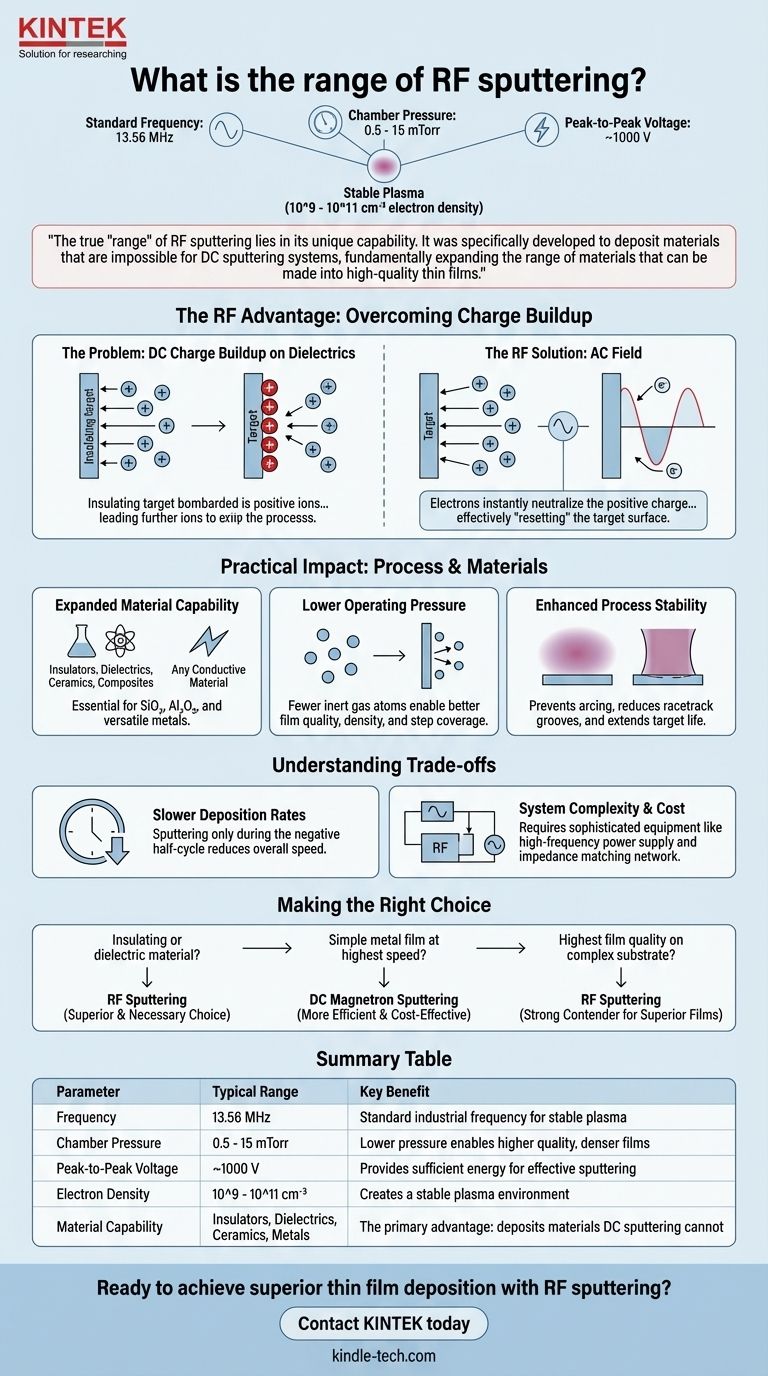

RFスパッタリングの典型的な動作範囲は、標準的な産業用周波数である13.56 MHz、0.5~15 mTorrのチャンバー圧力、およびピーク・ツー・ピーク電圧約1000Vによって定義されます。これらのパラメータは、電子密度が10^9~10^11 cm⁻³の範囲の安定したプラズマを生成し、多種多様な材料の成膜に適しています。

数値パラメータが動作ウィンドウを定義しますが、RFスパッタリングの真の「範囲」は、その独自の能力にあります。これは、DCスパッタリングシステムでは成膜不可能な材料を成膜するために特別に開発されたものであり、高品質の薄膜にすることができる材料の範囲を根本的に拡大します。

RFスパッタリングが絶縁体で優れている理由

RFスパッタリングを使用する主な理由は、その前身であるDCスパッタリングの根本的な限界を克服するためです。問題は、電気が異なる種類の材料とどのように相互作用するかという点にあります。

問題点:誘電体ターゲット上での電荷蓄積

あらゆるスパッタリングプロセスにおいて、ターゲット材料はプラズマからの陽イオンによって衝突されます。これらのイオンを引き付けるために、ターゲットには強い負のDC電圧が印加されます。

これは、失われた電子を容易に補充して、入ってくる陽イオンを中和できる導電性の金属ターゲットには完全に機能します。

しかし、絶縁体(誘電体)ターゲットの場合、このプロセスは失敗します。陽イオンが表面に蓄積し、材料が絶縁体であるため、電荷が放散されません。チャージアップとして知られるこの現象は、負のバイアスを急速に中和し、イオンの衝突を停止させ、スパッタリングプロセス全体を停止させます。

RFによる解決策:交流(AC)電場

RFスパッタリングは、一定のDC電圧を高周波の交流(AC)電場に置き換えることによって、この問題を解決します。

ACサイクルの前半では、ターゲットは負に帯電します。これにより、プラズマから陽イオンが引き付けられ、DCシステムと同様にターゲットに衝突して材料をスパッタリングします。

極めて重要な後半のサイクルでは、ターゲットは正に帯電します。これにより、陽イオンが反発され、代わりにプラズマから移動度の高い電子のシャワーが引き付けられます。これらの電子は、前のサイクルで蓄積された正電荷を即座に中和し、次のスパッタリングサイクルが始まる前にターゲット表面を効果的に「リセット」します。

プロセスと材料への実際的な影響

AC電場のこの巧妙な使用法は、使用できる材料の種類と生成できる膜の品質の両方に重要な結果をもたらします。

拡張された材料能力

RFスパッタリングの主な利点は、絶縁体、誘電体、セラミックス、複合材料を成膜できることです。この能力は、二酸化ケイ素(SiO2)や酸化アルミニウム(Al2O3)などの膜を作成するために半導体産業で不可欠です。

絶縁体で優れている一方で、金属や合金などの導電性材料も成膜できるため、非常に汎用性の高い技術となっています。

低い動作圧力

RFスパッタリングは、DCシステムよりもはるかに低い圧力(0.5~15 mTorr)で安定したプラズマを維持できます。

より高真空で動作するということは、ターゲットと基板の間に不活性ガス原子が少ないことを意味します。これにより、スパッタされた原子がより直接的な経路で移動でき、複雑な表面に対する膜品質の向上、密度の増加、およびステップカバレッジの改善につながります。

プロセスの安定性の向上

AC電場は、電荷の蓄積時に一般的になるアーク(arcing)として知られる突然の電気放電を防ぎます。これにより、より安定した信頼性の高いプロセスが実現します。

さらに、これは「アノード消失効果」などの他の問題を回避し、より均一なターゲット侵食を促進し、一部のマグネトロンシステムで見られる深い「レーストラック」の溝を減らし、ターゲットの寿命を延ばします。

トレードオフの理解

どの技術にも限界があります。真に効果的なツールであるためには、RFスパッタリングが最適ではない可能性がある点を理解する必要があります。

遅い成膜速度

最も重要なトレードオフは速度です。ターゲットはACサイクルの負の半分でのみスパッタリングされるため、導電性材料の場合、全体的な成膜速度は同等のDCスパッタリングプロセスよりも通常低くなります。

システムの複雑さとコスト

RFスパッタリングシステムは、DCシステムよりも洗練された機器を必要とします。これには、高周波のRF電源と、エネルギーをプラズマに効率的に伝達するためのインピーダンス整合ネットワークが含まれます。この追加された複雑さが、機器の全体的なコストとメンテナンス要件を増加させます。

アプリケーションに最適な選択を行う

適切な成膜技術の選択は、材料と性能目標に完全に依存します。

- 絶縁体または誘電体材料の成膜が主な焦点である場合: RFスパッタリングは、これらの材料を効果的に処理するように特別に設計されているため、必要不可欠で優れた選択肢です。

- 最も高い速度で単純な金属膜の成膜が主な焦点である場合: DCマグネトロンスパッタリングの方が、はるかに高い成膜速度のため、より効率的で費用対効果の高いオプションである可能性が高いです。

- 複雑な基板上で最高の膜品質と均一性を達成することが主な焦点である場合: RFスパッタリングは非常に有力な候補であり、金属の場合でも、その安定した低圧プラズマが優れた膜を生成できるためです。

結局のところ、RFスパッタリングの基本原理を理解することで、その仕事に最適なツールを選択できるようになります。

要約表:

| パラメータ | 標準的な範囲 | 主な利点 |

|---|---|---|

| 周波数 | 13.56 MHz | 安定したプラズマのための標準的な産業用周波数 |

| チャンバー圧力 | 0.5 - 15 mTorr | 低圧により高品質で高密度の膜が可能になる |

| ピーク・ツー・ピーク電圧 | ~1000 V | 効果的なスパッタリングに必要な十分なエネルギーを提供する |

| 電子密度 | 10^9 - 10^11 cm⁻³ | 安定したプラズマ環境を生成する |

| 材料能力 | 絶縁体、誘電体、セラミックス、金属 | 主な利点:DCスパッタリングでは成膜できない材料を成膜できる |

RFスパッタリングで優れた薄膜成膜を実現する準備はできましたか?

二酸化ケイ素(SiO₂)のような成膜が難しい誘電体材料の成膜であれ、複雑な基板上での最高の膜品質の達成であれ、KINTEKは皆様の目標をサポートするための専門知識と装置を備えています。当社のラボ用機器と消耗品の範囲は、ラボ専門家の正確なニーズを満たすように設計されています。

当社のRFスパッタリングソリューションがどのように材料能力を拡大し、プロセス安定性を向上させるかについて話し合うために、今すぐKINTEKにお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空熱処理・モリブデン線焼結炉(真空焼結用)

- 1200℃制御雰囲気炉 窒素不活性雰囲気炉

- 小型真空熱処理・タングステン線焼結炉