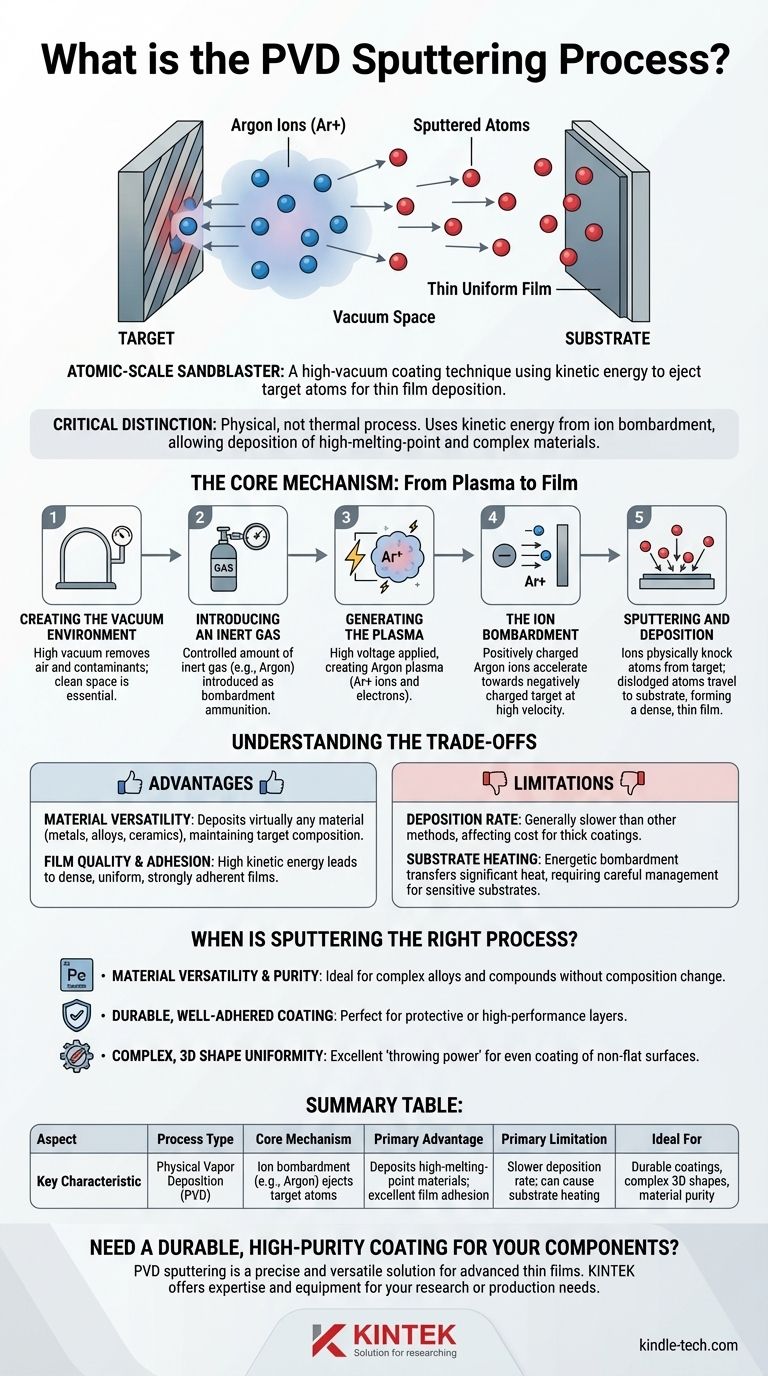

PVDスパッタリングは、本質的に、原子スケールのサンドブラスターのように機能する高真空コーティング技術です。このプロセスでは、「ターゲット」と呼ばれるソース材料が、プラズマからの高エネルギーイオンによって衝撃を受けます。この衝突により、ターゲットから原子が物理的に叩き出され、それらが真空を通過して、「基板」と呼ばれる部品に堆積し、非常に薄く均一な膜を形成します。

スパッタリングの決定的な特徴は、熱的なプロセスではなく、物理的なプロセスであることです。材料を溶かして蒸気を発生させるのではなく、イオン衝撃による運動エネルギーを利用して原子を排出し、非常に高い融点を持つ材料や複雑な組成の材料の成膜を可能にします。

コアメカニズム:プラズマから膜へ

スパッタリングを真に理解するには、真空チャンバー内で発生する正確に制御された一連のステップとして視覚化するのが最善です。各ステップは、原子ごとに新しい表面を構築するために積み重ねられていきます。

ステップ1:真空環境の作成

プロセス全体は非常に低い圧力で行われます。これは、コーティング材料と反応したり、スパッタされた原子の自由な移動を妨げたりする可能性のある空気やその他のガス汚染物質を除去するために不可欠です。清潔で空の空間がプロセスのキャンバスとなります。

ステップ2:不活性ガスの導入

少量の制御された不活性ガス—最も一般的にはアルゴン(Ar)—がチャンバーに導入されます。このガスは安定しており、ターゲット材料と化学的に反応することはありません。代わりに、衝撃のための「弾薬」として使用されます。

ステップ3:プラズマの生成

チャンバー内に高電圧が印加され、アルゴンガスにエネルギーが与えられます。この電界はアルゴン原子から電子を剥ぎ取り、正に帯電したアルゴンイオンと自由電子の雲を生成します。このイオン化されたガスはプラズマとして知られています。

ステップ4:イオン衝撃

ターゲット(堆積させる材料の塊)には強い負の電荷が与えられます。プラズマ中の正に帯電したアルゴンイオンは、自然に、そして強力にこの負に帯電したターゲットに向かって加速されます。それらは高速でその表面に衝突します。

ステップ5:スパッタリングと堆積

各アルゴンイオンの衝撃は、ターゲット材料から原子を物理的に叩き出す、つまり「スパッタリング」するのに十分なエネルギーを持っています。これらの剥ぎ取られた原子は、真空を直線的に移動し、それらを捕捉するために戦略的に配置された基板に衝突します。基板に衝突すると、それらは凝縮して層ごとに蓄積され、緻密な薄膜を形成します。

トレードオフの理解

スパッタリングは非常に強力で汎用性の高い技術ですが、特定の用途には適しており、他の用途にはあまり適さない特定のトレードオフを伴います。これらを理解することは、情報に基づいた意思決定を行う上で重要です。

利点:材料の汎用性

スパッタリングは溶融に依存しないため、事実上あらゆる材料を堆積させることができます。これには、金属、合金、セラミックス、および蒸発が困難または不可能なその他の化合物が含まれます。ターゲット材料の組成は、最終的な膜に忠実に再現されます。

利点:膜の品質と密着性

スパッタされた原子は、かなりの運動エネルギーを持って基板に到達します。このエネルギーは、基板表面に強力に密着した非常に緻密で均一な膜を形成するのに役立ちます。コーティングは、他の方法で製造されたものよりも耐久性が高いことがよくあります。

限界:成膜速度

一般的に、スパッタリングは熱蒸着のような他のPVD技術と比較して遅いプロセスです。非常に厚いコーティングや極めて高いスループットを必要とするアプリケーションの場合、この遅い速度はコストと生産時間において重要な要因となる可能性があります。

限界:基板の加熱

高エネルギー粒子(スパッタされた原子とプラズマイオンの両方)の絶え間ない衝撃は、基板にかなりの熱を伝達する可能性があります。特定のプラスチックや生物学的成分などの熱に敏感な基板の場合、この加熱効果は慎重に管理または緩和する必要があります。

スパッタリングが適切なプロセスとなるのはいつか?

成膜方法の選択は、膜と基板に望む結果に完全に依存します。スパッタリングの独自の特性は、特定の目標にとって優れた選択肢となります。

- 材料の汎用性と純度を最優先する場合:スパッタリングは、複雑な合金や化合物を含む幅広い材料を、その組成を変えることなく堆積できるため、理想的です。

- 耐久性があり、密着性の高いコーティングを最優先する場合:スパッタリングプロセスの高エネルギー特性により、優れた密着性を持つ緻密な膜が得られるため、保護層や高性能層に最適です。

- 複雑な3D形状に均一にコーティングすることを最優先する場合:スパッタリングは優れた「スローイングパワー」を提供し、見通し線成膜方法よりも非平面表面をより均一にコーティングできます。

最終的に、PVDスパッタリングは現代の材料科学の基礎であり、マイクロエレクトロニクスから医療用インプラントまで、あらゆるものに高度な膜の精密な構築を可能にします。

要約表:

| 側面 | 主な特徴 |

|---|---|

| プロセスタイプ | 物理蒸着(PVD) |

| コアメカニズム | イオン衝撃(例:アルゴン)がターゲット原子を排出 |

| 主な利点 | 高融点材料の堆積;優れた膜密着性 |

| 主な限界 | 成膜速度が遅い;基板加熱を引き起こす可能性あり |

| 理想的な用途 | 耐久性のあるコーティング、複雑な3D形状、材料の純度 |

コンポーネントに耐久性のある高純度コーティングが必要ですか?

PVDスパッタリングは、高度な薄膜を作成するための正確で汎用性の高いソリューションです。お客様のプロジェクトが、優れた材料の汎用性、強力な膜密着性、または複雑な形状への均一なコーティングを必要とする場合、KINTEKは専門知識と設備でお手伝いします。

当社は、最先端の成膜プロセス用の実験装置と消耗品の提供を専門としています。今すぐ専門家にお問い合わせください。当社のソリューションがお客様の研究または生産成果をどのように向上させることができるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- モリブデンタングステンタンタル特殊形状蒸着用ボート