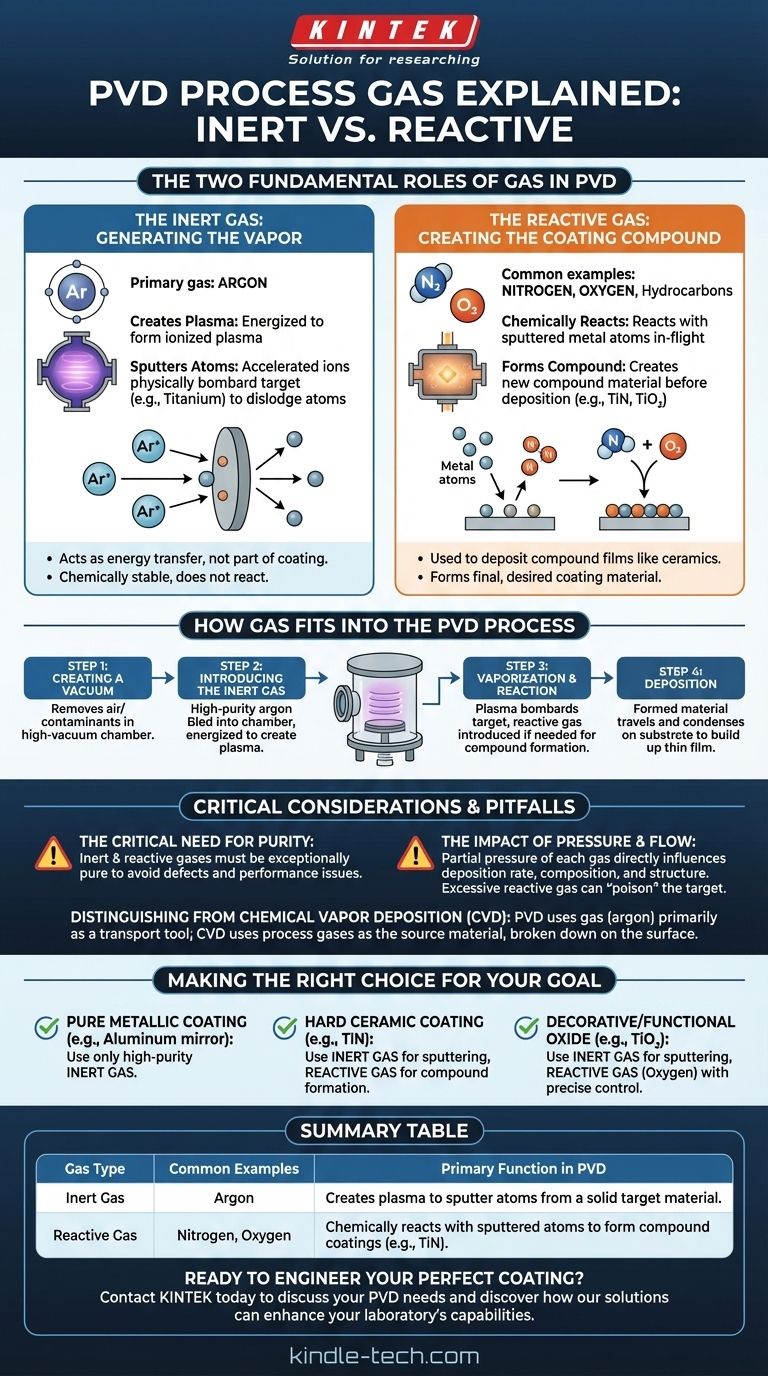

本質的に、物理気相成長(PVD)で主に使用されるプロセスガスは、化学的に不活性なガスであり、最も一般的にはアルゴンです。このガスは、プラズマを生成するために使用され、そのプラズマがターゲット材料に物理的に衝突し、コーティングを形成する原子を叩き出します。多くの場合、窒素や酸素などの2番目の反応性ガスも導入され、これらの気化した原子と化学的に結合して特定の化合物コーティングを形成します。

把握すべき中心的な概念は、PVDが2つの異なる機能のために2種類のガスを利用しているということです。不活性ガス(アルゴンのようなもの)は、固体ターゲットから蒸気を生成するための物理的な力として機能し、一方、反応性ガス(窒素のようなもの)は、最終的に目的とするコーティング材料を化学的に形成するためによく追加されます。

PVDにおけるガスの2つの基本的な役割

PVDプロセスを理解するには、物理的な作業を行うガスと、最終製品の一部となるガスを区別する必要があります。

不活性ガス:蒸気の生成

プロセスは、ほぼ常にアルゴンである不活性ガスから始まります。その役割はコーティングの一部になることではなく、エネルギーの伝達媒体として機能することです。

真空チャンバー内で、アルゴンガスが導入され、通常は強力な電界によってエネルギーを与えられ、イオン化されたプラズマになります。

これらの正に帯電したアルゴンイオンは、コーティングされる基板(例:純チタンのブロック)である負に帯電したターゲットに向かって高速で加速されます。

これらのイオンの強力な衝突により、スパッタリングと呼ばれるプロセスでターゲットから原子が物理的に叩き出されます。アルゴンはこの目的に理想的です。なぜなら、ターゲット原子を効果的に変位させるのに十分な重さがありながら、化学的に安定しているため、材料と意図せず反応することがないからです。

反応性ガス:コーティング化合物の作成

この2番目のガスは、純粋な金属ではなく、セラミックのような化合物膜を堆積させたい場合にのみ使用されます。

金属原子がターゲットからスパッタリングされた後、それらは真空チャンバーを通過してコーティングされる基板に向かいます。

窒素、酸素、または炭化水素ガスなどの反応性ガスが存在する場合、それらはこれらの移動する金属原子と化学的に反応します。

この飛行中の反応により、新しい化合物が形成されます。例えば、気化されたチタン原子は窒素ガスと反応して、非常に硬い金色のセラミックである窒化チタン(TiN)を形成し、表面に堆積します。

PVDプロセスにおけるガスの組み込み方

真空チャンバー内のこれらのガスの正確な制御が、プロセス全体とコーティングの最終的な特性を決定します。

ステップ1:真空の作成

プロセス全体は高真空チャンバー内で行われます。これにより、プロセスを妨害したり、コーティングに組み込まれてその完全性を損なったりする可能性のある空気やその他の汚染物質が除去されます。

ステップ2:不活性ガスの導入

少量で精密に制御された高純度のアルゴンがチャンバーに導入されます。その後、エネルギーを与えられてスパッタリングプラズマが生成されます。

ステップ3:気化と反応

プラズマがターゲットを爆撃し、ソース材料の蒸気が生成されます。化合物コーティングが必要な場合は、この段階で反応性ガスが導入され、蒸気と結合します。

ステップ4:堆積

新しく形成された材料(純粋な金属蒸気または新しい化合物)は真空を通過し、冷たい基板上に凝縮し、薄く密着性の高い膜層が徐々に形成されます。

一般的な落とし穴と考慮事項

PVDの成功は、ガスの管理に大きく依存します。適切なガスを使用するだけでは不十分であり、極めて正確に制御する必要があります。

純度の決定的な必要性

不活性ガスと反応性ガスは、例外的に純粋でなければなりません。水蒸気や酸素(意図された反応性ガスでない場合)などの汚染物質は、欠陥を引き起こし、最終的なコーティングの性能に悪影響を与える可能性があります。

圧力と流量の影響

チャンバー内の各ガスの分圧は、重要な制御パラメーターです。これは、堆積速度、コーティングの最終的な化学組成(化学量論)、および結晶構造に直接影響します。例えば、反応性ガスが多すぎると、ソースターゲットが「汚染」され、スパッタリング効率が低下する可能性があります。

化学気相成長(CVD)との区別

PVDとCVDを混同しないことが重要です。CVDプロセスでは、プロセスガス自体(シラン、SiH₄など)がコーティング材料の供給源であり、基板表面で化学的に分解されます。PVDでは、ガス(アルゴン)は主に固体ソース材料を輸送するためのツールです。

目的に合わせた適切な選択

プロセスガスの選択は、最終的な薄膜の望ましい特性によって完全に決定されます。

- 純粋な金属コーティング(例:鏡用のアルミニウム)に主な焦点がある場合: 高純度の不活性ガス(アルゴンのようなもの)のみを使用して、金属ターゲットを基板上に物理的にスパッタリングします。

- 硬質で耐摩耗性のあるセラミックコーティング(例:窒化チタン)に主な焦点がある場合: アルゴンを使用してチタンターゲットをスパッタリングし、同時に窒素を反応性ガスとして導入して目的の化合物を形成します。

- 装飾用または機能性酸化物コーティング(例:二酸化チタン)に主な焦点がある場合: アルゴンを使用してチタンターゲットをスパッタリングし、同時に酸素の流れを反応性ガスとして正確に制御します。

結局のところ、不活性ガスと反応性ガスの相互作用を習得することが、アプリケーションが要求する正確な薄膜特性を設計するための鍵となります。

要約表:

| ガスタイプ | 一般的な例 | PVDにおける主な機能 |

|---|---|---|

| 不活性ガス | アルゴン | プラズマを生成し、固体ターゲット材料から原子をスパッタリングする。 |

| 反応性ガス | 窒素、酸素 | スパッタリングされた原子と化学的に反応し、化合物コーティング(例:TiN)を形成する。 |

完璧なコーティングの設計準備はできましたか?

PVDプロセスガスの正確な制御は、アプリケーションで必要とされる硬度、耐久性、外観などの特定の特性を達成するために不可欠です。KINTEKは、信頼性が高く再現性のあるPVDプロセスに必要な高純度の実験装置と消耗品の提供を専門としています。

耐摩耗工具、装飾仕上げ、高度な光学コーティングの開発に関わらず、当社の専門知識は、優れた結果を得るためにガスパラメーターを最適化するのに役立ちます。

KINTEKに今すぐ連絡して、PVDのニーズについてご相談いただき、当社のソリューションがお客様の実験室の能力をどのように向上させることができるかをご確認ください。

ビジュアルガイド

関連製品

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 多ゾーン加熱CVDチューブ炉 マシン 化学気相成長チャンバー システム装置