本質的に、焼結の目的は、緩く詰められた粉末を、高密度で丈夫な固体オブジェクトに変えることです。これは、材料の融点以下の温度で熱を加え、場合によっては圧力を加えることで達成され、個々の粒子が互いに融合します。このプロセスにより、粒子間の空隙が排除され、材料の機械的強度、硬度、および熱伝導性や電気伝導性などの他の重要な特性が劇的に向上します。

焼結は単なる固化の方法ではなく、高性能部品を製造するための戦略的なプロセスです。これにより、従来の溶解および鋳造方法では非常に困難または不可能であった、セラミックスや高温金属のような材料から複雑な部品を作成する能力が解き放たれます。

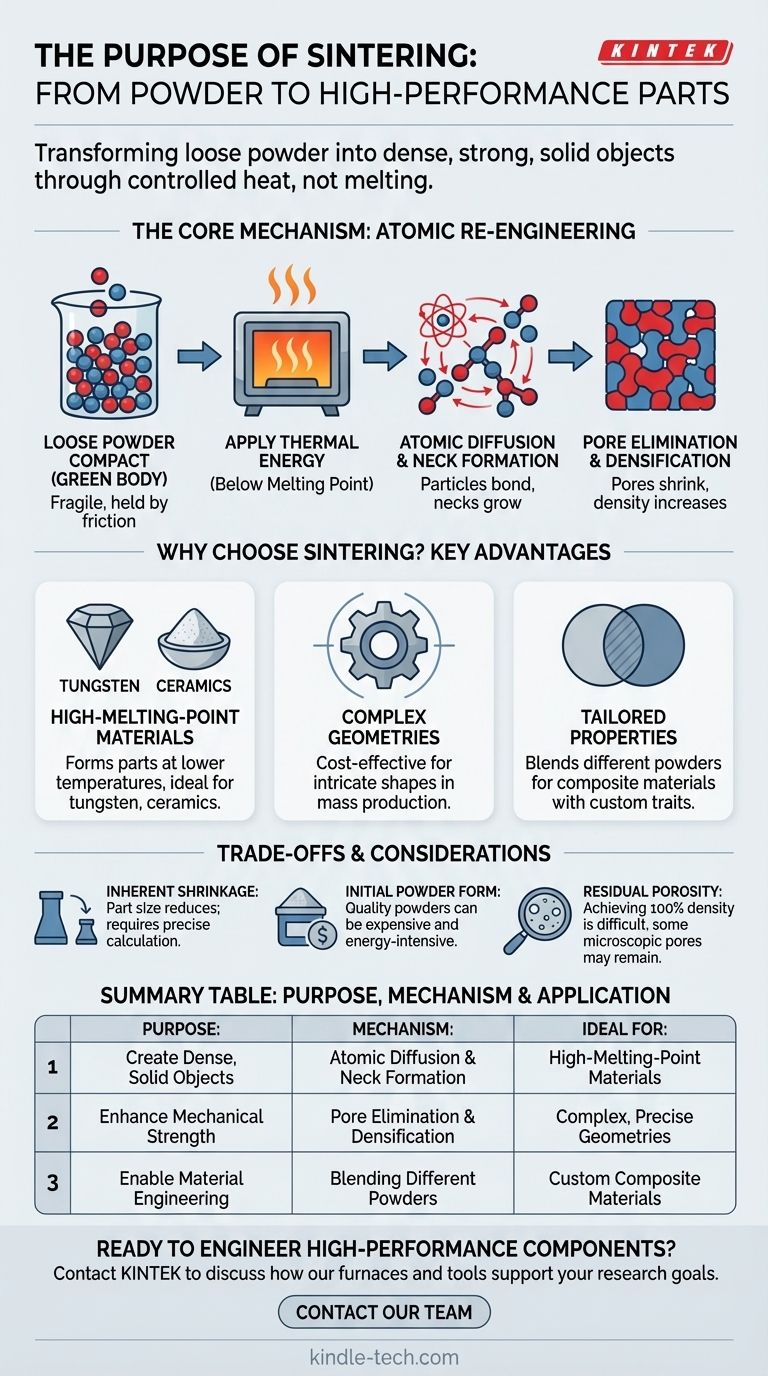

核となるメカニズム:粉末から固体へ

焼結の目的を理解するには、それが原子レベルで材料を根本的にどのように再構築するかを理解することが不可欠です。このプロセスは、脆い粉末成形体から堅牢な最終部品へと慎重に制御された道のりです。

「グリーンボディ」から始める

プロセスは、粉末状の材料から始まります。この粉末はまず、所望の形状に圧縮され、しばしば「グリーンボディ」または「粉末成形体」と呼ばれます。この段階では、部品は非常に脆く、粒子は機械的な摩擦によってのみ結合されています。

熱エネルギーの役割

グリーンボディはその後、炉に入れられます。加えられる熱は重要な触媒であり、粒子内の原子が移動可能になるためのエネルギーを提供します。重要なことに、温度は材料の融点以下に保たれるため、オブジェクトが液体になることはありません。

原子拡散とネック形成

エネルギーが増加すると、原子は隣接する粒子の境界を越えて移動し始めます。このプロセスは原子拡散として知られ、粒子が接触する場所に小さな橋または「ネック」を形成します。プロセスが続くにつれて、これらのネックは広がり、粒子を互いに引き寄せます。

気孔の除去と緻密化

粒子が互いに引き寄せられる主な結果は、それらの間に存在していた空隙、つまり気孔が徐々に排除されることです。これらの気孔が収縮して閉じると、オブジェクト全体が著しく高密度になり、より強く、より固体になります。

なぜ焼結を選ぶのか?主な利点

焼結は、性能、材料能力、または生産効率において明確な利点を提供する際に、他の製造方法よりも選択されます。

高融点材料の加工

タングステン、モリブデン、および多くの先進セラミックスのような材料の場合、融点が非常に高いため、それらを溶解して鋳造することは商業的に非現実的または技術的に不可能です。焼結は、これらの材料からより低い温度で固体部品を形成する方法を提供します。

複雑な形状の作成

焼結は、高い精度で複雑な形状を作成することを可能にします。特に大量生産の場合、固体金属ブロックから複雑な形状を機械加工するよりも、粉末をプレスするための複雑な金型を作成する方が費用対効果が高いことがよくあります。

材料特性の調整

このプロセスにより、圧縮前に異なる材料粉末をブレンドすることが可能になります。これにより、セラミックスの硬度と金属の靭性など、望ましい特性を組み合わせた複合材料を作成することができます。

純度と強度の向上

加熱サイクル中に、初期のプレス段階で使用された潤滑剤などの不純物が焼き払われます。このプロセスはまた、金属粒子の表面酸化物を減らし、それらの間にきれいな、より強い結合をもたらし、部品全体の耐久性を向上させます。

トレードオフと考慮事項の理解

焼結は強力ですが、課題がないわけではありません。その限界を理解することは、効果的に使用するための鍵です。

固有の材料収縮

最も重要な考慮事項は収縮です。気孔が除去され、部品が緻密化するにつれて、サイズが収縮します。この収縮はかなりのものであり、最終的な所望の寸法を達成するために正確に計算および制御される必要があります。

初期材料の形態

焼結プロセスは、開始材料が粉末状であることを根本的に必要とします。高品質で均一な粉末を作成することは、製造全体のコストと複雑さを増す高価でエネルギー集約的なステップになる可能性があります。

残留気孔率

気孔を除去することが目標ですが、100%の密度を達成することはしばしば困難です。ある程度の微視的な残留気孔率が残る可能性があり、これは絶対的な最大強度または気密シーリングを必要とするアプリケーションにとって制限要因となる可能性があります。

目標に合った適切な選択をする

焼結の選択は、材料と最終的なアプリケーション要件に完全に依存します。

- 高温金属またはセラミックスでの製造が主な焦点である場合:焼結は、固体部品を作成するための最も実用的で、時には唯一の実行可能な方法です。

- 複雑で精密な部品の大量生産が主な焦点である場合:焼結、特に粉末冶金では、費用対効果、精度、および再現性の優れたバランスを提供します。

- カスタム材料ブレンドの作成が主な焦点である場合:このプロセスは、溶解では達成できない、調整された特性を持つ複合材料を設計する独自の機能を提供します。

最終的に、焼結は、単純な粉末から高度に設計された高性能の最終部品へと導く、強力で精密な経路を提供します。

要約表:

| 目的 | 主要メカニズム | 理想的な用途 |

|---|---|---|

| 高密度で固体なオブジェクトの作成 | 原子拡散とネック形成 | 高融点材料(例:タングステン、セラミックス) |

| 機械的強度の向上 | 気孔の除去と緻密化 | 複雑で精密な形状 |

| 材料工学の実現 | 異なる粉末のブレンド | カスタム複合材料 |

先進材料から高性能部品を設計する準備はできていますか?焼結プロセスは、高温金属やセラミックスから高密度で丈夫な部品を作成するための鍵です。KINTEKでは、精密焼結を可能にするラボ機器と消耗品を専門としています。当社の専門家が、お客様の特定の用途に最適な炉とツールを選択するお手伝いをいたします。

今すぐお問い合わせフォームから当社のチームにご連絡ください。お客様のラボの焼結および材料研究目標をどのようにサポートできるかについてご相談ください。

ビジュアルガイド

関連製品

- 1400℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用1800℃マッフル炉

- 実験室マッフル炉 底部昇降式マッフル炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用 1700℃ マッフル炉