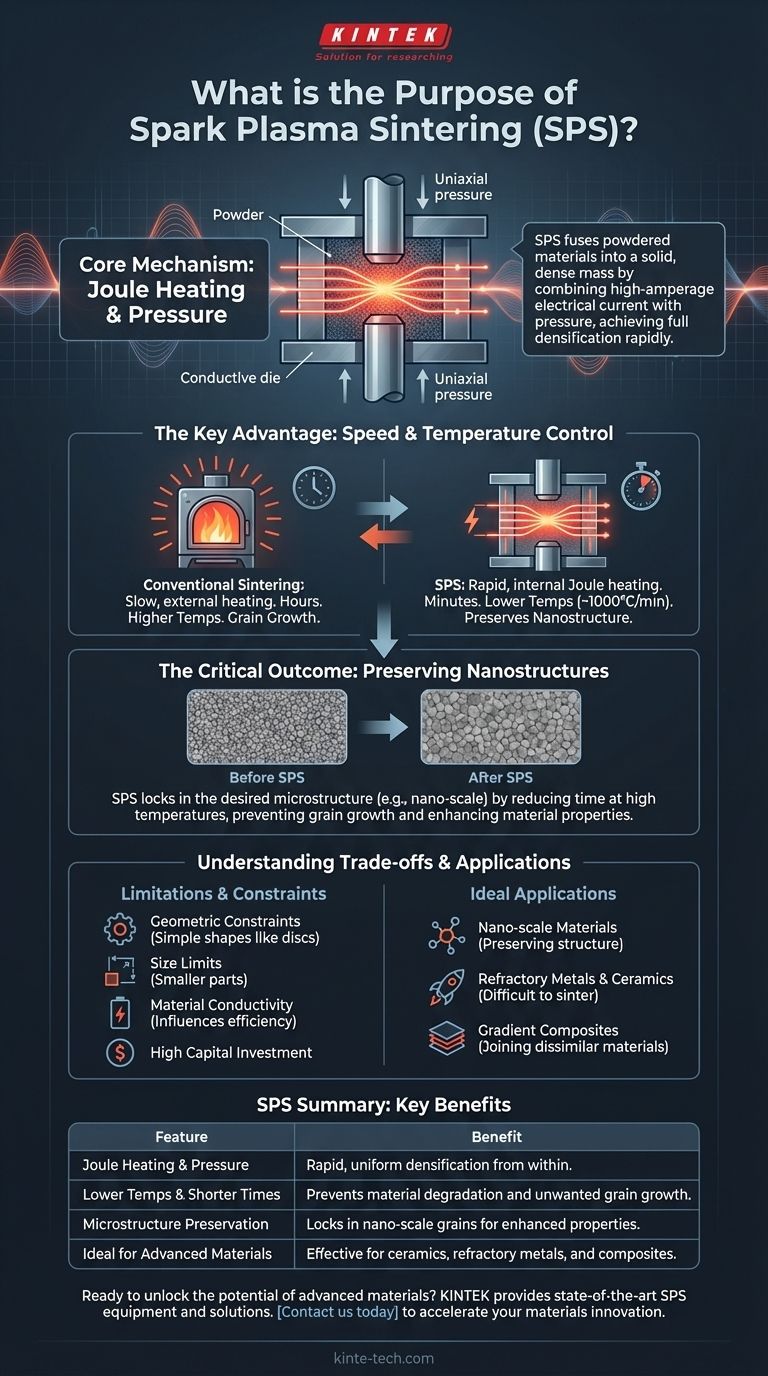

本質的に、スパークプラズマ焼結(SPS)の目的は、従来の加熱とは根本的に異なるアプローチを用いて、粉末材料を固体で高密度の塊に融合させることです。これは、大電流と一軸の圧力を組み合わせることで、より低い温度で、ごく短時間で完全な緻密化を達成し、先進材料開発のための重要なツールとなります。

スパークプラズマ焼結は、材料科学における根本的な問題、すなわち、独自に注意深く設計された微細構造を破壊することなく、粉末を完全に緻密な固体に固化する方法、を解決します。その速度は望ましくない粒成長を防ぎ、ナノスケールおよびその他の先進材料の特性を保持します。

SPSが材料固化を再定義する方法

SPSの目的を理解するには、まずそのユニークなメカニズムを理解する必要があります。これは、材料を外側からゆっくりと「焼く」従来の炉ベースの焼結とは一線を画すものです。

コアメカニズム:ジュール熱と圧力

外部放射に頼る従来の炉とは異なり、SPSはパルス化された直流(DC)を導電性のダイス(通常はグラファイト)に、そして導電性があれば材料粉末自体にも流します。

この直接的な電気抵抗により、材料全体に瞬時かつ均一な熱が発生します。これはジュール熱として知られる現象です。

同時に、パンチによって機械的圧力が加えられ、粉末が押し固められます。この電場、熱場、機械的圧力の組み合わせが、粒子間の結合を劇的に加速させます。

主な利点:速度と温度制御

SPSの最も重要な利点はその速度です。直接的なジュール熱により、時には毎分1000°Cにも達する非常に速い昇温速度が可能になります。

これは、従来の炉で数時間かかる可能性のある焼結プロセスが、SPSでは数分で完了できることを意味します。

さらに、この急速なプロセスにより、従来のプロセスで必要とされる温度よりも数百度低い温度で緻密化を達成でき、材料の劣化を防ぎます。

決定的な結果:ナノ構造の保持

この速度と低温の組み合わせは、現代の材料科学にとって不可欠です。多くの先進材料は、低温粉砕などのプロセスによって作成されたナノスケールまたは微細化された結晶構造から独自の特性を得ています。

遅い高温焼結は、これらの微細な結晶を成長・粗大化させ、作成しようとした特性を破壊します。

SPSは非常に高速であるため、望ましい微細構造が変化する前に効果的に「固定」し、材料の強化された強度、導電性、またはその他の設計された特性を保持します。

トレードオフと限界の理解

強力ではありますが、SPSは特定の制約を持つ特殊なツールです。すべての焼結方法の万能の代替品ではありません。

形状とサイズの制約

SPSプロセスは、厳格なパンチ・アンド・ダイのセットアップに依存しています。これは、部品の形状が通常、ディスクや長方形などの単純な幾何学形状に限定されることを意味します。

さらに、最終部品のサイズは、グラファイトダイの実用的なサイズ制限と必要とされる巨大な圧力によって制約されるため、非常に大きな部品の製造にはあまり適していません。

材料の導電性が重要

SPS加熱メカニズムの効率は、焼結される粉末の電気伝導性に影響されます。

多くのセラミックスのような非導電性粉末も成功裏に焼結できます(導電性ダイスによって間接的に加熱される)が、電流が粉末自体を通過できる場合に最も均一で急速な加熱が発生します。

コストと複雑さ

SPSシステムは特殊な高性能機械です。従来の焼結炉と比較して、大幅に高い設備投資となります。SPSを使用するという決定は、高い装置コストと、そうでなければ製造不可能な材料を製造できる独自の能力とのトレードオフです。

目標に合った正しい選択をする

SPSは、特定の高価値な課題に対するソリューションです。このガイドを使用して、それがあなたの目的に合致するかどうかを判断してください。

- ナノスケールまたは微細化された微細構造の保持が主な焦点である場合: SPSは決定的な選択肢です。その速度がこれらの材料の特性を破壊する粒成長を防ぐからです。

- 難焼結性の金属や先進セラミックスの焼結が主な焦点である場合: SPSは非常に効果的です。これらの焼結が難しい材料に対して、より低い温度と短い時間で完全な密度を達成できるからです。

- 勾配複合材料の作成や異種材料の接合が主な焦点である場合: SPSは、他の方法では接合が難しいセラミック・金属間の接合などに独自の能力を提供します。

- 大規模で単純な金属部品のコスト効率の高い製造が主な焦点である場合: 従来の焼結または熱間プレスの方が、より経済的でスケーラブルなソリューションとなる可能性が高いです。

究極的に、スパークプラズマ焼結は、エンジニアや研究者が従来の加熱の限界を超えて、次世代の高性能材料を創造することを可能にします。

要約表:

| 主な特徴 | 利点 |

|---|---|

| ジュール熱と圧力 | 材料内部から迅速かつ均一な緻密化を実現。 |

| 低温・短時間 | 材料の劣化と望ましくない粒成長を防ぐ。 |

| 微細構造の保持 | ナノスケールの結晶を固定し、材料特性を向上させる。 |

| 先進材料に最適 | セラミックス、難焼結性金属、複合材料に効果的。 |

あなたの研究室で先進材料の可能性を解き放つ準備はできましたか?

KINTEKは、焼結ソリューションを含む最先端の実験装置を提供し、優れた材料緻密化の達成と重要な微細構造の保持を支援することに特化しています。当社の専門知識は、研究者やエンジニアが高性能材料を効率的に開発することをサポートします。

当社のソリューションがお客様の特定の実験ニーズにどのように対応し、材料革新を加速できるかについて、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- スパークプラズマ焼結炉 SPS炉

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- 黒鉛真空連続黒鉛化炉

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 実験室用脱脂・予備焼結用高温マッフル炉

よくある質問

- 半導体デバイス製造で使用されるプロセスとは?マイクロチップ製造のステップバイステップガイド

- 焼結鉄の組成とは何ですか?鉄、合金、および多孔性のエンジニアリングシステム

- スパッタリングでプラズマはどのように生成されるのか?イオン化と薄膜堆積のステップバイステップガイド

- 鋼に高い耐摩耗性を与えるために使用される熱処理プロセスは何ですか?浸炭焼入れで最高の耐久性を実現

- 熱処理の基本的な構成要素は何ですか?優れた材料特性を得るための3つの段階をマスターする

- 蒸留の欠点は何ですか?モデル圧縮の隠れたコスト

- バイオマスの利点は何ですか?廃棄物と作物から再生可能エネルギーを解き放つ

- 焼結部品は機械加工できますか?多孔性(ポーラス性)の課題を克服する方法