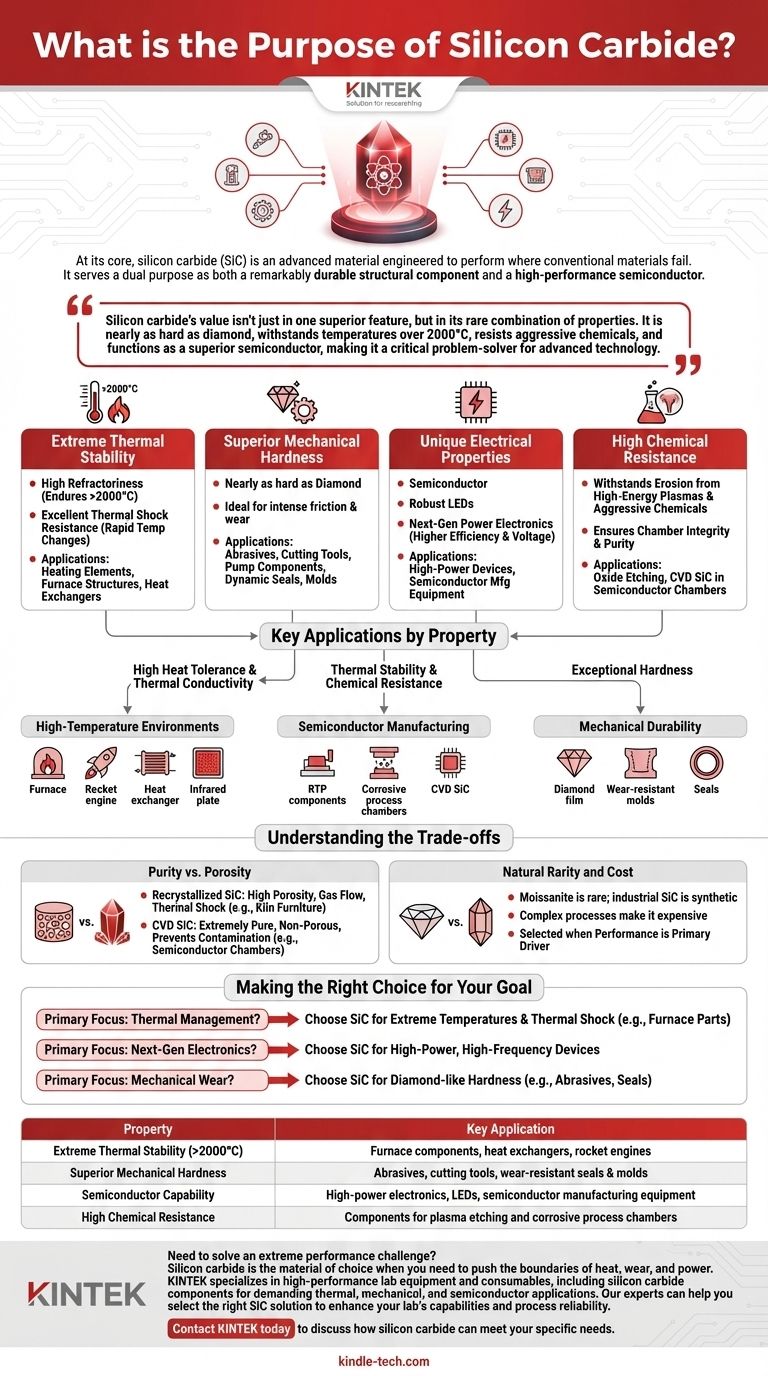

炭化ケイ素(SiC)は、その核となる部分において、従来の材料では機能しない場所で性能を発揮するように設計された先進材料です。 非常に耐久性のある構造部品と高性能半導体の両方として、二重の目的を果たします。その主な機能は、工業炉やロケットエンジンから半導体製造の微細な世界まで、要求の厳しい環境で極度の熱、摩耗、化学的攻撃に対する耐性を提供することです。

炭化ケイ素の価値は、単一の優れた特性にあるのではなく、その稀な特性の組み合わせにあります。ダイヤモンドに匹敵する硬度を持ち、2000°Cを超える温度に耐え、攻撃的な化学物質に抵抗し、優れた半導体として機能するため、先進技術にとって重要な問題解決策となります。

基礎:なぜ炭化ケイ素はこれほど多用途なのか?

炭化ケイ素の目的は、その基本的な特性を理解すると明らかになります。それは、鋼鉄やプラスチックの汎用代替品として使用されるのではなく、極端な課題を克服する能力のために特別に選ばれるのです。

極度の熱安定性

炭化ケイ素は非常に高い耐火性を持ち、2000°Cを超える温度でも強度と構造を維持します。

また、優れた熱衝撃耐性も備えており、急激な温度変化にもひび割れることなく耐えることができます。このため、発熱体や高温炉の内部構造などの部品に不可欠です。

優れた機械的硬度

歴史的に、SiCの主な用途はサンドペーパーや切削工具などの研磨材でした。これは、ダイヤモンドなどのごく一部の材料にしか匹敵しない、その並外れた硬度の直接的な結果です。

この特性により、ポンプ部品、動的シール、金型など、激しい摩擦や摩耗にさらされる部品に最適です。

独自の電気的特性

他の多くのセラミックとは異なり、炭化ケイ素は半導体です。この単一の特性が、現代のエレクトロニクスでの使用を可能にします。

堅牢な発光ダイオード(LED)を構築するための基板として機能し、より効率的で高電圧を処理できる次世代パワーエレクトロニクスを製造するための重要な材料です。

高い耐薬品性

半導体製造では、酸化物エッチングなどの用途でプロセスチャンバー内に炭化ケイ素部品が使用されます。

これは、SiCがこれらのプロセスで使用される高エネルギープラズマや攻撃的な化学物質による浸食に耐えることができ、チャンバーの完全性とプロセスの純度を確保するためです。

特性別主要用途

異なる産業がSiCの特定の側面を活用しています。これを理解することで、技術におけるその役割が明確になります。

高温環境向け

高い耐熱性と高い熱伝導率の組み合わせにより、SiCは熱管理のための最高の材料となります。

用途には、炉のマッフル、床、ガイドレール、高効率熱交換器、燃焼ノズルなどがあります。その高い黒さ(放射率)は、遠赤外線加熱プレートにも効果的です。

半導体製造向け

ここでは、熱安定性と耐薬品性の両方が不可欠です。ラピッドサーマルプロセス(RTP)などで使用されるチャンバー部品は、高温で安定性を保ちながら、腐食性のプロセス化学物質に耐える必要があります。

CVD(化学気相成長)炭化ケイ素の使用は、これらの用途で一般的です。このプロセスにより、非常に純粋で弾力性のある材料が生成されるためです。

機械的耐久性向け

単純な研磨材を超えて、SiCはロケットエンジン部品を含む過酷な条件下での長寿命を目的とした部品に使用されます。

その性能をさらに向上させるために、炭化ケイ素表面にダイヤモンド膜を堆積させることができ、金型やシールに理想的な信じられないほど耐摩耗性の高い部品を作成します。

トレードオフを理解する

強力ではありますが、SiCは万能な解決策ではありません。その応用は、性能要件に基づいた意図的なエンジニアリングの選択です。

純度対多孔性

製造方法によって最終的な特性が決まります。例えば、再結晶炭化ケイ素は高い多孔性を持ち、キルンファーニチャーやノズルなど、ガスの流れと熱衝撃が重要な用途に優れています。

対照的に、半導体チャンバーで使用されるSiCは、CVDなどのプロセスによって非常に純粋で非多孔性に製造され、汚染を防ぎます。

天然の希少性とコスト

モアッサナイトとして知られる天然の炭化ケイ素は非常に稀です。したがって、産業で使用されるSiCのほぼすべてが合成品です。

高品質のSiCを製造するために必要な複雑でエネルギー集約的なプロセスは、従来の材料よりも大幅に高価になります。性能がコストよりも主要な要因である場合に選択されます。

目標に合った適切な選択をする

炭化ケイ素が適切な材料であるかどうかを判断するには、その特性を主要な目的に合わせる必要があります。

- 熱管理が主な焦点である場合: SiCは、炉の部品や熱交換器など、極端な温度での安定性と熱衝撃への耐性を必要とする用途向けのソリューションです。

- 次世代エレクトロニクスが主な焦点である場合: SiCの半導体特性は、高出力、高周波デバイス、およびそれらを製造するために必要な堅牢な機器を作成するために不可欠です。

- 機械的摩耗と耐久性が主な焦点である場合: SiCはダイヤモンドに匹敵する硬度を提供し、研磨工具、長寿命シール、および激しい摩擦にさらされるその他の部品に明確な選択肢となります。

最終的に、炭化ケイ素は、熱、耐久性、および電力の性能の限界を押し上げる必要がある場合に選択される材料です。

概要表:

| 特性 | 主要用途 |

|---|---|

| 極度の熱安定性(>2000°C) | 炉部品、熱交換器、ロケットエンジン |

| 優れた機械的硬度 | 研磨材、切削工具、耐摩耗性シール&金型 |

| 半導体能力 | 高出力エレクトロニクス、LED、半導体製造装置 |

| 高い耐薬品性 | プラズマエッチングおよび腐食性プロセスチャンバー用部品 |

極限の性能課題を解決する必要がありますか?

炭化ケイ素は、熱、摩耗、電力の限界を押し上げる必要がある場合に選択される材料です。KINTEKは、要求の厳しい熱、機械、半導体用途向けの炭化ケイ素部品を含む、高性能ラボ機器と消耗品を専門としています。

当社の専門家は、炉部品、耐久性のある工具、または特殊なチャンバー部品など、お客様のラボの能力とプロセスの信頼性を向上させるための適切なSiCソリューションを選択するお手伝いをいたします。

今すぐKINTEKにお問い合わせいただき、炭化ケイ素がお客様の特定のニーズをどのように満たすことができるかをご相談ください。

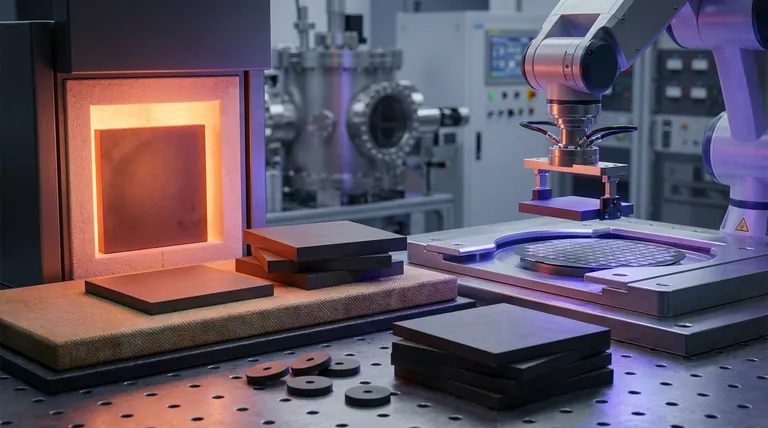

ビジュアルガイド

関連製品

- 炭化ケイ素(SiC)セラミックシート 耐摩耗性エンジニアリング 高性能ファインセラミックス

- エンジニアリング先進ファインセラミックス用精密加工窒化ケイ素(SiN)セラミックシート

- 電気炉用炭化ケイ素(SiC)加熱エレメント

- 産業用途向けエンジニアリング先進ファインアルミナ Al2O3 セラミックロッド絶縁体

- エンジニアリング先進ファインセラミックス用精密加工ジルコニアセラミックボール