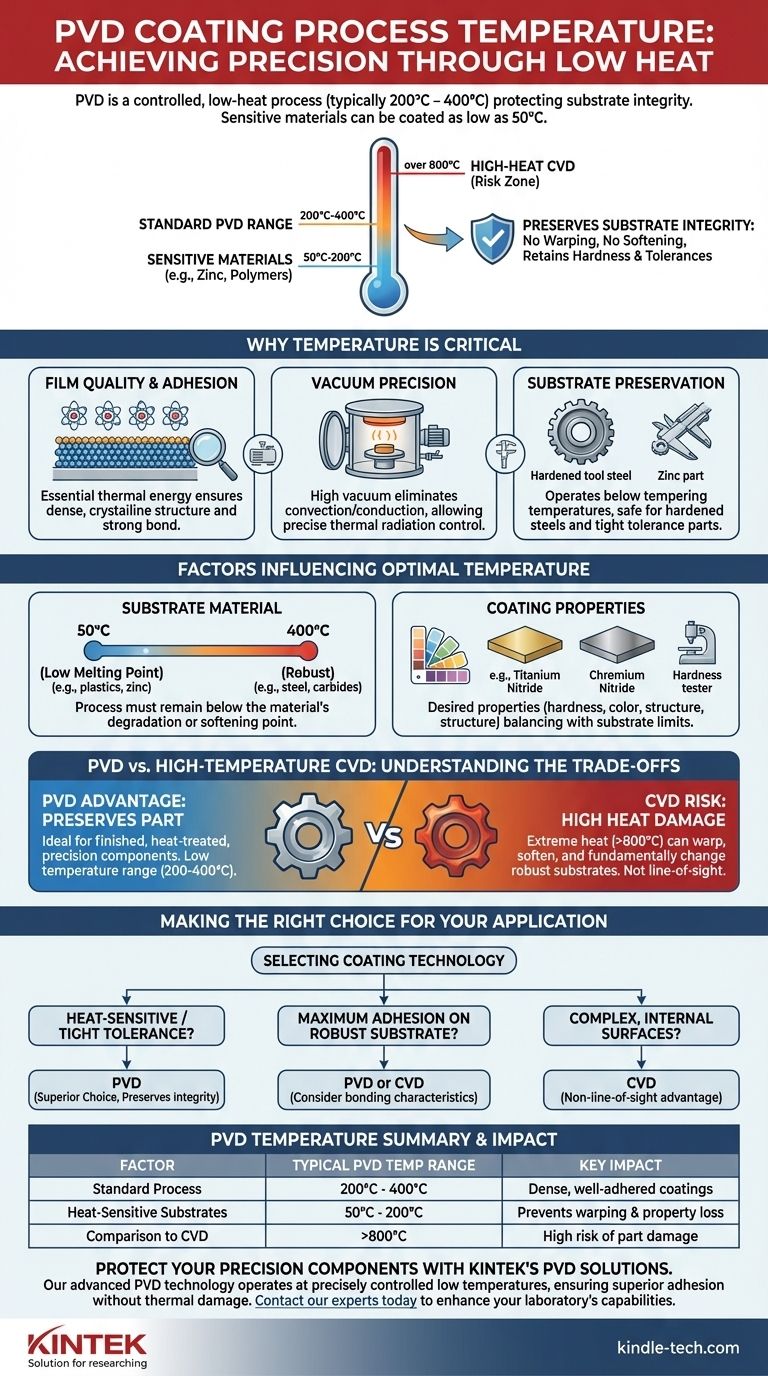

物理蒸着(PVD)コーティングのプロセス温度は単一の値ではなく、通常200°Cから400°Cの範囲で制御されます。ただし、亜鉛や特定のポリマーのようなよりデリケートな材料の場合、温度は50°Cという低さに維持することも可能です。この比較的低い動作温度はPVDの決定的な特徴であり、他のコーティング方法よりも選択される主な理由です。

PVDの主な利点は、生成されるコーティングだけでなく、使用される低温プロセスにあります。これにより、基板が反ったり、軟化したり、重要な熱処理特性を失ったりするのを防ぎ、精密部品や熱に弱い材料に最適です。

なぜ温度が重要な制御パラメータなのか

温度はPVDプロセスにおいて最も重要な変数の一つです。それは、堆積される薄膜の品質、密着性、および最終的な特性に直接影響を与えます。

膜の品質における温度の役割

PVDは「低温」プロセスですが、ある程度の熱エネルギーは不可欠です。このエネルギーにより、堆積された原子が緻密で均一な、そして良好に密着した結晶構造を部品の表面に形成することができます。

不適切な温度制御は、多孔質で密着性が悪く、高い内部応力を持つ膜となり、早期の故障につながる可能性があります。

真空ベースのプロセス

PVDは高真空チャンバー内で実施されます。この環境では、対流や伝導による熱伝達が排除され、熱放射のみが残ります。

これにより、プロセスエンジニアは部品の温度を非常に正確に制御でき、熱が意図的かつ均一に適用されることを保証し、環境の制御不能な副産物として発生するのを防ぎます。

基板の完全性の維持

ほとんどの材料の焼き戻し温度または焼きなまし温度以下で動作できる能力は、PVDの最も重要な熱的利点です。

これは、例えば硬化工具鋼で作られた部品が、その硬度を失うことなくコーティングできることを意味します。同様に、非常に厳しい寸法公差を持つ部品は、コーティングサイクル中に反ったり歪んだりすることはありません。

PVDプロセス温度に影響を与える要因

PVD実行の最適な温度は、基板材料とコーティング自体の望ましい結果の組み合わせによって決定されます。

基板材料

これが最も支配的な要因です。プロセスは、基板材料が劣化、軟化、またはその特性を変化させ始める温度よりも十分に低い温度を維持する必要があります。

亜鉛合金やプラスチックなど融点の低い材料は、PVDスペクトルの最低端(50°C~200°C)のプロセス温度を必要とします。対照的に、鋼や超硬合金のような堅牢な材料は、範囲の上限を容易に許容できます。

コーティング材料と特性

異なるコーティング材料(例:窒化チタン、窒化クロム)とその望ましい最終特性(硬度、色、構造など)には、最適な成膜温度があります。エンジニアは、コーティングの理想的な温度と基板の熱的限界のバランスを取る必要があります。

トレードオフの理解:PVD vs. 高温CVD

PVDと化学気相成長(CVD)のような高温代替法の選択は、しばしば温度の役割に帰着します。

PVDの利点:部品の保護

PVDの低温範囲は、完成した精密部品のデフォルトの選択肢となります。切削工具、射出成形部品、光学部品など、すでに熱処理されている、または寸法変化を許容できない部品のコーティングに最適です。

CVDの状況:高温が許容される場合

CVDプロセスは、はるかに高い温度、しばしば800°Cを超える温度で動作します。この極度の熱は、非常に硬く強靭なコーティングを生成できる化学反応を促進します。

ただし、このプロセスは、軟化したり変形したりすることなく、そのような温度に耐えられる材料にのみ適しています。また、PVDが到達できない複雑な内部形状のコーティングに有利な、視線に依存しないプロセスでもあります。

主なリスク:歪みと材料損傷

主要なトレードオフは、部品の完全性です。基板にとって熱すぎるプロセスを選択すると、部品が不可逆的に損傷し、硬度を失ったり、公差外に歪んだり、機械的特性が根本的に変化したりします。PVDは、このリスクをほぼ完全に軽減します。

アプリケーションに適した選択をする

正しいコーティング技術を選択するには、プロセスパラメータをコンポーネントの材料と機能に合わせる必要があります。

- 熱に弱い材料や厳しい公差を持つ部品のコーティングが主な焦点である場合:PVDは、その低温プロセスがコンポーネントの完全性と寸法を維持するため、優れた選択肢です。

- 極度の熱に耐えられる堅牢な基板に最大のコーティング密着性を達成することが主な焦点である場合:PVDとCVDの両方が実行可能ですが、CVDの高温化学反応は異なる結合特性を提供する可能性があります。

- 複雑な、非視線方向の内部表面のコーティングが主な焦点である場合:化学気相成長(CVD)のような非視線方向プロセスが、PVDよりも適している可能性が高いです。

最終的に、温度の役割を理解することで、表面だけでなく、コンポーネント全体の基本的な完全性を保護するコーティングプロセスを選択することができます。

要約表:

| 要因 | 一般的なPVD温度範囲 | 主な影響 |

|---|---|---|

| 標準プロセス | 200°C - 400°C | 緻密で密着性の高いコーティング |

| 熱に弱い基板 | 50°C - 200°C | 反りや特性損失を防ぐ |

| CVDとの比較 | >800°C | 部品損傷のリスクが高い |

KINTEKのPVDコーティングソリューションで、精密部品を保護しましょう。

当社の先進的なPVD技術は、精密に制御された低温で動作し、お客様の部品が硬度、寸法精度、および重要な特性を維持することを保証します。硬化工具鋼、亜鉛合金、ポリマーのいずれを扱っている場合でも、KINTEKのラボ機器と消耗品は、熱損傷なしに優れたコーティング密着性を提供するように設計されています。

今すぐ当社の専門家にご連絡ください。当社のPVDプロセスがお客様のラボの能力をどのように向上させ、最も貴重なコンポーネントを保護できるかについてご相談ください。

ビジュアルガイド

関連製品

- ラミネート・加熱用真空熱プレス機

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

- 液晶ディスプレイ自動タイプ用実験室滅菌器ラボオートクレーブ縦型圧力蒸気滅菌器