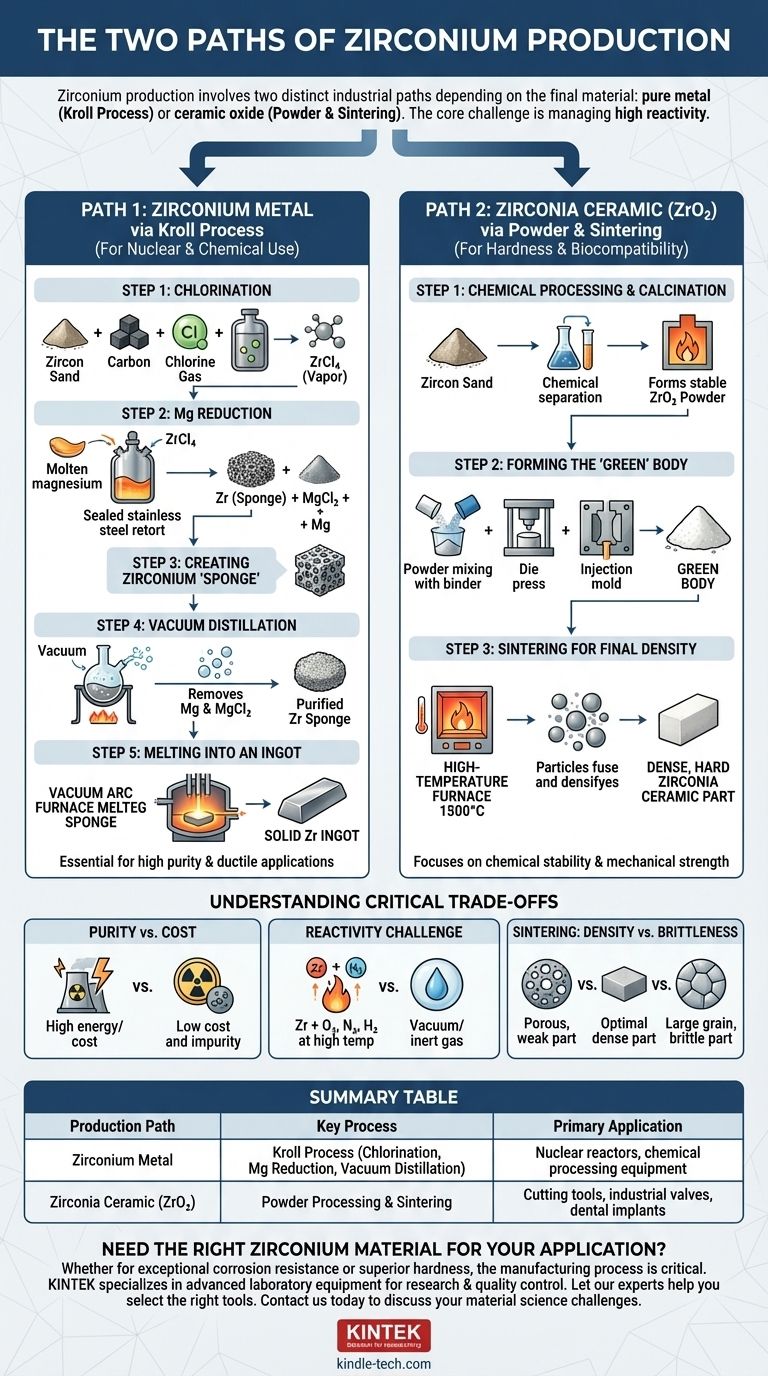

「ジルコニウム」の製造には、最終的に望まれる材料(純粋なジルコニウム金属か、セラミックの二酸化ジルコニウム(ジルコニア)か)に応じて、2つの異なる産業経路が含まれます。金属の場合、クノール法が使用され、これは鉱石を化学的に塩化物に変換した後、マグネシウムで還元するプロセスです。セラミックの場合、原料のジルコニウム化合物を化学的に処理した後、高温での仮焼および焼結を行い、緻密で硬い固体が形成されます。

すべてのジルコニウム製造における中心的な課題は、特に酸素に対する高い反応性を管理することです。そのため、クノール法やセラミックの制御された焼結など、複雑でエネルギー集約的な精製・加工工程が必要となり、これが最終的な材料のコストと性能を決定づけることになります。

ジルコニウム製造の二つの経路

「ジルコニウム」という言葉は混乱の原因となることがあります。銀色の延性のある金属(Zr)と、その鮮やかな白色のセラミック酸化物であるジルコニア(ZrO₂)とを区別することが重要です。それらの製造プロセスは、独自の用途に合わせて完全に異なります。

経路1:クノール法によるジルコニウム金属

この多段階バッチプロセスは、核用途や化学処理用途に不可欠な高純度で延性のあるジルコニウム金属を製造するための主要な方法です。出発点は通常、ジルコンサンド(ケイ酸ジルコニウム、ZrSiO₄)です。

ステップ1:塩素化

まず、ジルコンサンドを炭素とともに塩素ガスの流れ中で加熱します。この反応により、ケイ酸ジルコニウムが粗塩化ジルコニウム(ZrCl₄)、すなわち他の不純物から分離できる揮発性の化合物に変換されます。

ステップ2:マグネシウムによる還元

これがクノールプロセスの核心です。精製された四塩化ジルコニウム蒸気を、不活性なアルゴン雰囲気下で溶融マグネシウムを含む密閉されたステンレス鋼製レトルトに供給します。マグネシウムの方が反応性が高いため、ジルコニウムから塩素を引き抜き、純粋なジルコニウム金属を残します。

ステップ3:ジルコニウム「スポンジ」の生成

還元によって得られるのはインゴットではなく、ジルコニウムスポンジと呼ばれる多孔質の金属塊です。このスポンジには、副生成物である塩化マグネシウムや未反応のマグネシウムが混在しています。

ステップ4:真空蒸留による精製

レトルトを真空下で加熱します。このプロセスで残留マグネシウムと塩化マグネシウムが蒸発し除去され、精製されたジルコニウムスポンジが残ります。この工程は、要求の厳しい用途に必要な高純度を達成するために極めて重要です。

ステップ5:インゴットへの溶解

最後に、精製されたスポンジを粉砕し、ブロックにプレスした後、真空アーク炉で溶解して、使用可能な固体金属インゴットを形成します。この溶解プロセスにより金属が固化し、最終的な揮発性不純物が除去されます。

経路2:ジルコニアセラミックス(ZrO₂)

完成したジルコニアセラミックス部品の製造は、粉末冶金と熱処理のプロセスです。これは、精製された粉末から化学的に安定で機械的に強靭な材料を作成することに焦点を当てています。

ステップ1:化学処理と仮焼

金属と同様に、ジルコニアの製造もジルコンサンドから始まることがよくあります。サンドは複雑な化学処理を受け、ジルコニウムをケイ素やその他の不純物から分離し、さまざまなジルコニウム化学化合物を生成します。これらの化合物は、仮焼(calcination)と呼ばれるプロセスで極度の高温に加熱されます。この工程で残留する揮発性成分が燃焼され、材料は安定した高純度の二酸化ジルコニウム(ZrO₂)粉末に変換されます。

ステップ2:「グリーン」成形体の形成

微細なジルコニア粉末にバインダーを混合し、所望の形状に成形します。これは、ダイプレス成形、等方圧プレス成形、または射出成形などの方法で行うことができます。得られた物体は「グリーン」成形体と呼ばれます。これはチョーク状で壊れやすく、形状は保持していますが、実質的な強度はほとんどありません。

ステップ3:焼結による最終密度化

グリーン成形体を高温炉に入れ、焼結(sintering)を行います。この工程では、部品を融点より低い温度(通常約1500°C)に加熱します。熱により個々の粉末粒子が融合し、粒子間の空隙がなくなり、部品が硬く強い固体塊に緻密化されます。焼結温度と時間の正確な制御は、最終的な結晶粒構造と強度や破壊靭性などの機械的特性を決定するため、極めて重要です。

重要なトレードオフの理解

ジルコニウム製造の複雑さとコストは、基本的な化学的・物理的な課題によって決定されます。

純度対コスト

クノール法は非常にエネルギー集約的で高価ですが、ハフニウムなどの不純物をほぼ完全に除去する必要がある原子炉のために、十分に純粋な金属を製造するためには不可欠です。より安価な方法ではこのレベルの純度を達成できません。

反応性の課題

ジルコニウム金属は、高温で酸素、窒素、水素に対して非常に反応性が高いです。そのため、クノールプロセス全体およびその後の溶解は、真空または不活性ガス中で行わなければなりません。加工中に大気中の汚染物質が混入すると、最終的な金属は脆くなり使用できなくなります。

焼結:密度対脆性

ジルコニアセラミックスにとって、焼結はバランスを取る作業です。温度や時間が不十分だと、多孔質で強度の低い部品になります。しかし、温度や時間が過剰になると、異常な結晶粒成長を引き起こし、最終的なセラミック部品が脆くなり、破壊しやすくなる可能性があります。

用途に応じた適切な選択

製造プロセスは、材料の特性と理想的な使用例を直接決定します。

- 極度の耐食性と核透過性が主な焦点の場合: 原子炉燃料被覆管や化学反応器などの用途のために、クノール法によって製造された高純度のジルコニウム金属が必要です。

- 優れた硬度、耐摩耗性、生体適合性が主な焦点の場合: 粉末・焼結ルートによって作られた完全に緻密なジルコニアセラミックス部品が、切削工具、産業用バルブ、歯科インプラントなどの用途に必要です。

結局のところ、製造の道のりを理解することが、技術的な課題に対して適切な形態のジルコニウムを選択し、指定するための鍵となります。

要約表:

| 製造経路 | 主要プロセス | 主な用途 |

|---|---|---|

| ジルコニウム金属 | クノール法(塩素化、Mg還元、真空蒸留) | 原子炉、化学処理装置 |

| ジルコニアセラミックス(ZrO₂) | 粉末処理と焼結 | 切削工具、産業用バルブ、歯科インプラント |

用途に合ったジルコニウム材料をお探しですか?

高純度ジルコニウム金属の優れた耐食性が必要な場合でも、ジルコニアセラミックスの優れた硬度と生体適合性が必要な場合でも、製造プロセスは性能にとって極めて重要です。KINTEKは、材料製造における研究および品質管理に必要な高度な実験装置と消耗品を提供することを専門としています。

当社の専門家がお客様のニーズに合った適切なツールを選択できるようお手伝いします。当社の実験室の材料科学の課題をサポートする方法について、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 実験室用真空チルト回転管炉 回転管炉

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 9MPa空気圧焼結炉(真空熱処理付)

- 小型真空熱処理・タングステン線焼結炉