本質的に、スパッタリングは、極めて薄い材料層を堆積させるための高度に制御された物理プロセスです。原子スケールでのサンドブラスターのように機能し、砂の代わりに高エネルギーのガスイオンを使用して、ソース材料から個々の原子を剥ぎ取ります。これらの放出された原子は真空を通過し、ターゲットオブジェクト、つまり基板を均一にコーティングし、新しい高性能な表面を形成します。

スパッタリングは、優れた密着性と均一性を持つ薄膜を生成する特定のタイプの物理気相成長(PVD)です。真空中でプラズマをソース材料に衝突させることで機能し、物理的に原子を剥がし、基板上に再堆積させます。

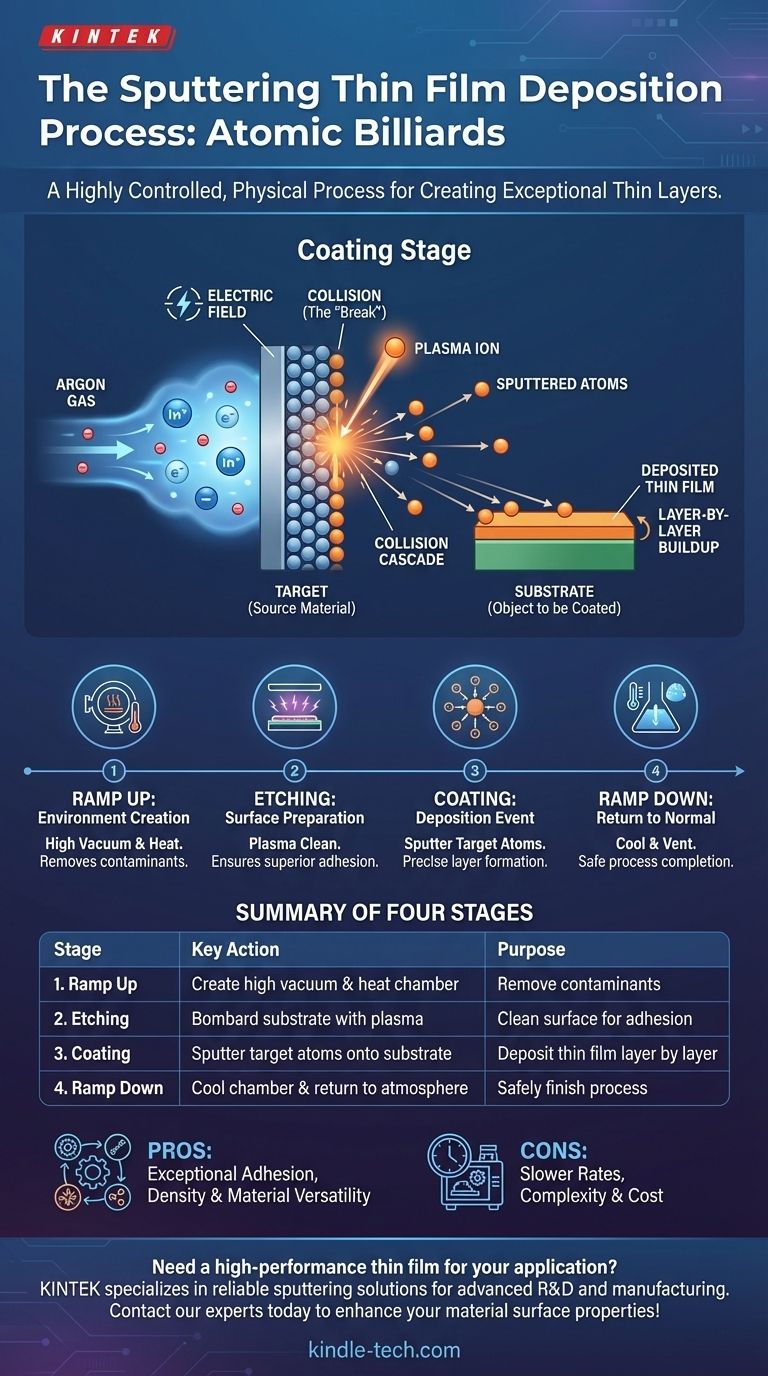

核心原理:原子スケールでのビリヤードゲーム

スパッタリングを真に理解するには、真空チャンバー内で原子のビリヤードゲームが行われていると視覚化するのが最善です。この環境は、プロセスを妨害する可能性のある他のガス分子を除去するため、非常に重要です。

ターゲット(ボールのラック)

プロセスは、コーティングとして堆積させたい純粋な材料で作られたブロックまたはプレートであるターゲットから始まります。これは金属、酸化物、または複雑な化合物である可能性があります。

プラズマ(手玉)

プロセスを開始するために、少量の不活性ガス、通常はアルゴンが真空チャンバーに導入されます。次に電場が印加され、ガスにエネルギーを与え、アルゴン原子から電子を剥ぎ取り、正に帯電したアルゴンイオンの雲であるプラズマを生成します。

衝突(「ブレイク」)

ターゲット材料に負の電圧が印加されます。これにより、プラズマからの正のアルゴンイオンが激しく加速され、ターゲット表面に衝突します。

この高エネルギーの衝突は衝突カスケードを引き起こします。衝突するイオンは、その運動量をターゲット内の原子に伝え、それがさらに他の原子に衝突します。これは、ビリヤードの強力なブレイクショットによく似ています。

堆積(結果)

ターゲット表面近くの一部の原子は、これらの衝突から十分なエネルギーを得て、ターゲットから放出、つまり「スパッタリング」されます。これらの剥がれた原子は真空を通過し、基板(コーティングされる部品)に着地し、層ごとに積み重なって、緻密で均一な、密着性の高い薄膜を形成します。

スパッタリングサイクルの4つの段階

一般的な工業用スパッタリングプロセスは、品質と再現性を確保するために、明確な4段階のシーケンスに従います。

ステージ1:ランプアップ(環境の作成)

基板とターゲットは真空チャンバー内に配置されます。空気と汚染物質はポンプで排出され、高真空環境が作成されます。チャンバーは特定のプロセス温度に加熱されることもあります。

ステージ2:エッチング(表面の準備)

コーティングの前に、基板自体も同様のプラズマプロセスを使用して洗浄されることがよくあります。この陰極エッチングは、微細な表面汚染を除去し、最終的な膜が基板に可能な限り強力に結合することを保証します。

ステージ3:コーティング(堆積イベント)

これは、ターゲット材料がプラズマによって衝突され、放出された原子が基板上に堆積される主要な段階であり、上記のプロセスで説明されています。このステップは、必要な正確な膜厚を達成するために慎重に時間を計られます。

ステージ4:ランプダウン(通常状態への復帰)

所望の厚さが達成されると、電源がオフになり、チャンバーは冷却されます。その後、ゆっくりと通常の気圧に戻され、新しくコーティングされた部品を取り出すことができます。

トレードオフの理解

スパッタリングは強力で広く使用されている技術ですが、他のエンジニアリングプロセスと同様に、特定の利点と限界があります。

利点:優れた密着性と膜密度

スパッタされた原子は、かなりの運動エネルギーを持って基板に到達します。このエネルギーは、表面との非常に強力な機械的および化学的結合を形成するのに役立ち、剥がれたり剥がれたりしにくい緻密で耐久性のある膜をもたらします。

利点:材料の多様性

スパッタリングは、金属、セラミックス、複雑な合金など、事実上あらゆる材料を堆積させるために使用できます。物理プロセスであり化学プロセスではないため、ターゲットから基板への化学組成を変化させることなく化合物を堆積させることができます。

欠点:遅い堆積速度

熱蒸着などの他の方法と比較して、スパッタリングは一般的に遅いプロセスです。そのため、非常に厚いコーティングや極めて高いスループットを必要とするアプリケーションには適さない場合があります。

欠点:複雑さとコスト

スパッタリングシステムには、高真空チャンバー、高度な電源、冷却システムが必要です。これにより、初期設備投資はより単純なコーティング方法よりも大きくなります。

目標に合った適切な選択をする

適切な堆積技術の選択は、最終的な膜の必要な特性に完全に依存します。

- 材料の密着性と膜密度が主な焦点である場合:堆積された原子の高い運動エネルギーがより強力な結合を生成するため、スパッタリングは優れた選択肢です。

- 複雑な合金や化合物の堆積が主な焦点である場合:スパッタリングは、ターゲットから膜への化学比(化学量論)を確実に保持するため、優れています。

- 単純な金属の高速大量コーティングが主な焦点である場合:熱蒸着のような代替PVD方法を検討することもできます。これはしばしばより高い堆積速度を提供します。

最終的に、スパッタリングプロセスを理解することで、材料の表面を正確な性能要件に合わせて変更するための最も効果的な方法を選択できるようになります。

要約表:

| 段階 | 主なアクション | 目的 |

|---|---|---|

| 1. ランプアップ | 高真空の作成とチャンバーの加熱 | 汚染物質の除去、環境の準備 |

| 2. エッチング | プラズマで基板を衝突させる | 優れた膜密着性のための表面洗浄 |

| 3. コーティング | ターゲット原子を基板上にスパッタリングする | 薄膜を層ごとに堆積させる |

| 4. ランプダウン | チャンバーを冷却し、大気圧に戻す | プロセスを安全に終了する |

あなたのアプリケーションに高性能な薄膜が必要ですか?スパッタリングプロセスは、優れた密着性、均一性、材料の多様性を提供し、高度な研究開発および製造に最適です。KINTEKは、実験装置と消耗品を専門とし、お客様のラボの正確なコーティングニーズを満たす信頼性の高いスパッタリングソリューションを提供します。今すぐ専門家にお問い合わせください。材料表面特性の向上にどのように貢献できるかご相談ください!

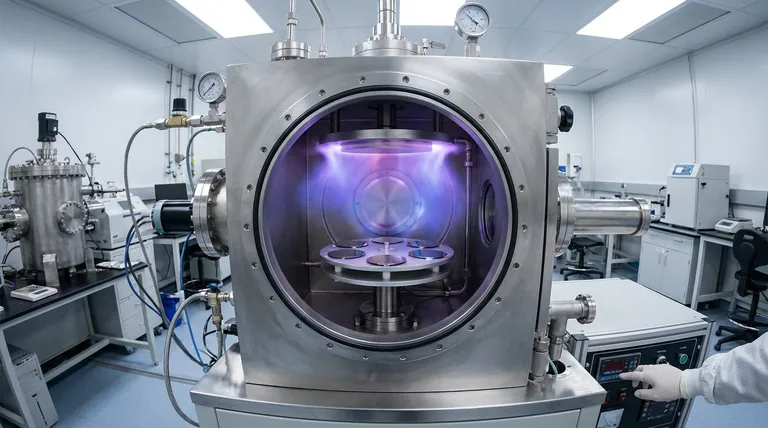

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 915MHz MPCVDダイヤモンドマシン マイクロ波プラズマ化学気相成長装置 リアクター

- 伸線ダイス用ナノダイヤモンドコーティングHFCVD装置

- ラミネート・加熱用真空熱プレス機

- 実験室用滅菌器 ラボオートクレーブ パルス真空リフティング滅菌器

よくある質問

- 金属はさまざまな形に加工できるのでしょうか?鍛造、鋳造などの主要なプロセスについて解説します。

- 遠心分離機の利点と欠点は何ですか?速度とコストおよびリスクの比較

- 熱処理は硬度にどのように影響しますか?制御された硬化と軟化の技術を習得する

- 熱処理は導電性に影響しますか?性能のための材料特性を習得する

- 熱処理の温度範囲は?特定の材料の場合、120°Cから1300°Cまで

- 融点測定の限界とは?純度、技術、材料の挙動を理解する

- プレートアンドフレームフィルタープレス(フィルタープレス)の欠点は何ですか?人件費の高さとバッチ処理の非効率性

- マイクロ波熱分解法とは?廃棄物を価値あるものに変える、より速く、より効率的な方法