簡単に言えば、焼結セラミックスのプロセスとは、粉末から溶融させることなく、緻密で固体のセラミックス物体を作り出す方法です。主要なステップには、セラミックス粉末の調製、それを目的の形状(「成形体」として知られる)にプレスすること、そして融点以下の高温で加熱することが含まれます。これにより、個々の粒子が融合し、材料が緻密化されます。

焼結は単なる焼成ではありません。それは根本的な材料変革です。このプロセスは熱エネルギーを利用して原子拡散を促進し、粉末粒子間の空隙をなくし、それらを結合させて、物理的特性が著しく向上した強力な一体型部品を形成します。

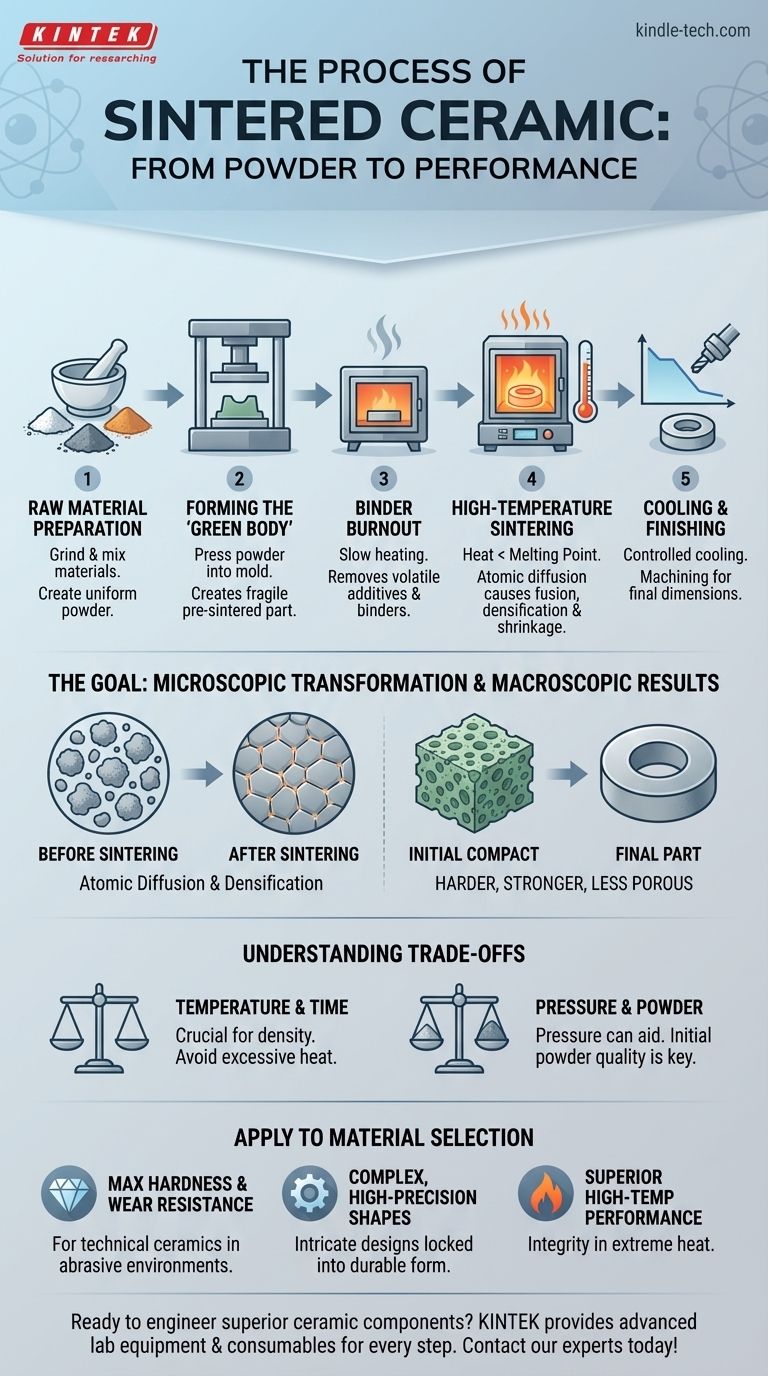

焼結の目的:粉末から高性能へ

セラミックスを焼結する主な理由は、脆く多孔質の粉末成形体を、頑丈で緻密な固体に変換することです。この変換は単なる物理的なものではなく、微視的なレベルで材料を根本的に再設計します。

微視的な変革

高温では、セラミックス粒子間の接触点にある原子が移動可能になります。それらは隣接する粒子の境界を越えて拡散、つまり移動し始めます。

この原子の動きにより、粒子間の細孔や空隙が閉じられ、粒子がしっかりと引き寄せられます。これにより、結晶粒界が移動して成長し、かつては分離していた粒子が一体の多結晶構造に効果的に融合します。

巨視的な結果

この微視的な緻密化は、材料のバルク特性に劇的で望ましい変化をもたらします。最終的に焼結された部品は、初期の粉末成形体よりも著しく硬く、強く、そして多孔性が低くなります。

ジルコニアのような特定の材料では、焼結によって結晶構造に相変態も誘発され、これがその並外れた強度と破壊靭性の直接的な原因となります。

プロセスのステップバイステップの内訳

具体的なパラメーターは材料によって異なりますが、焼結セラミックス部品の製造は明確に定義された順序に従います。

ステップ1:原材料の準備

プロセスは、シリカ、粘土、長石などの天然原材料、またはアルミナやジルコニアなどの合成粉末から始まります。これらの材料は、微細で均一な粒子に粉砕されます。

多くの場合、これらの粉末は水、バインダー、その他の薬剤と混合されて液体スラリーを形成します。このスラリーはその後、次のステップに完全に適した均一で流動性のある顆粒を作成するために噴霧乾燥されることがあります。

ステップ2:「成形体」の形成

調製されたセラミックス粉末は、目的の形状に圧縮されます。この焼結前の壊れやすい部品は「成形体」と呼ばれます。

最も一般的な成形方法は、粉末を高圧下で金型またはダイにプレスすることです。これにより、取り扱い可能な十分な強度を持つ一貫した形状が作成されます。

ステップ3:バインダー除去(予備焼結)

成形体は比較的低い温度までゆっくりと加熱されます。この段階の目的は、準備および成形段階で使用されたバインダーやその他の揮発性添加剤を慎重に焼き飛ばすことです。

ステップ4:高温焼結

これがプロセスの核となります。部品は窯の中で非常に高い温度、しばしば1200°Cを超える温度まで加熱されますが、重要なのは、これが材料の融点以下であることです。

この段階で、原子拡散と粒子融合が起こり、部品が緻密化し、大幅に収縮します。温度と持続時間は、望ましい最終密度と結晶粒構造を達成するために精密に制御されます。

ステップ5:冷却と仕上げ

焼結後、熱衝撃や亀裂を防ぐために、部品は制御された方法で冷却されます。最終部品は非常に硬く、仕上げが必要な場合があります。

焼結セラミックスはその硬さのため、ダイヤモンド研削工具や超音波加工などの特殊な装置で加工する必要があります。一部の部品は、他の部品とのろう付けや組み立てのために金属化されることもあります。

トレードオフの理解

焼結は強力なプロセスですが、その成功は主要な変数の慎重な制御にかかっています。

温度と時間が重要

温度、時間、最終密度の関係は非常に重要です。不十分な熱や時間では、多孔質で弱い部品になってしまいます。逆に、過剰な熱は異常な結晶粒成長を引き起こし、逆説的に材料の強度と靭性を低下させる可能性があります。

変数としての圧力

ほとんどの焼結は熱のみに依存しますが、加熱サイクル中に圧力を加えることもできます(ホットプレスとして知られるプロセス)。これにより、より低い温度での緻密化が可能になり、優れた特性が得られる可能性がありますが、より複雑でコストのかかる技術です。

出発粉末の重要性

焼結セラミックスの最終的な品質は、初期の粉末に大きく依存します。出発粒子のサイズ、形状、均一性は、部品がどれだけ効率的に緻密化するかに直接影響し、最終部品の特性に影響を与えます。

これを材料選定にどう応用するか

焼結の基本を理解することで、特定の用途の材料を選定する際に、より良い決定を下すことができます。

- 最高の硬度と耐摩耗性を最優先する場合:焼結は、アルミナ、炭化ケイ素、ジルコニアなどの技術セラミックスを製造するための不可欠なプロセスであり、これらは研磨環境で金属を凌駕します。

- 高精度で複雑な形状を最優先する場合:「成形体」形成段階では、成形またはプレスによって複雑な設計が可能になり、焼結プロセスによって耐久性のある安定した形状に固定されます。

- 高温性能を最優先する場合:焼結セラミックスは、ほとんどの金属が機能しなくなるような高温でも構造的完全性と強度を維持するため、炉部品、エンジン部品、航空宇宙用途に最適です。

最終的に、焼結プロセスを理解することは、それを単なる「焼成」ステップから、特定の優れた特性を持つ先進材料を設計するための高度に制御された方法へと変革します。

概要表:

| ステップ | 主要なアクション | 結果 |

|---|---|---|

| 1. 粉末準備 | 原材料の粉砕と混合 | 均一で微細な粉末 |

| 2. 成形 | 粉末を金型にプレス | 壊れやすい「成形体」を作成 |

| 3. バインダー除去 | 低温で加熱 | 添加剤とバインダーを除去 |

| 4. 焼結 | 高温で加熱(融点以下) | 粒子が融合。部品が緻密化し収縮 |

| 5. 仕上げ | 制御された冷却と機械加工 | 最終的な高性能セラミックス部品 |

優れたセラミックス部品の設計準備はできていますか?

焼結プロセスは高性能材料の製造に不可欠ですが、最適な結果を達成するには精密な制御と適切な設備が必要です。KINTEKは、粉末調製から高温炉まで、セラミックス焼結プロセスのあらゆるステップに必要な高度なラボ設備と消耗品を提供することに特化しています。

当社は、お客様のラボが以下を達成するお手伝いをします。

- 最高の硬度と耐摩耗性:金属を凌駕する技術セラミックスを製造します。

- 複雑で高精度の形状:複雑な設計のために成形と焼結を活用します。

- 優れた高温性能:極限条件下でも完全性を維持する部品を開発します。

当社の焼結ソリューションがお客様の材料開発をどのように強化できるか、ぜひご相談ください。今すぐ専門家にお問い合わせいただき、お客様の特定のセラミックスニーズに合った適切な設備を見つけてください。

ビジュアルガイド

関連製品

- 実験室用1800℃マッフル炉

- 実験室用 1700℃ マッフル炉

- 1400℃ マッフル炉 ラボ用

- 1700℃実験室用高温管状炉(アルミナチューブ付き)

- 1400℃実験室用高温管状炉(アルミナチューブ付き)