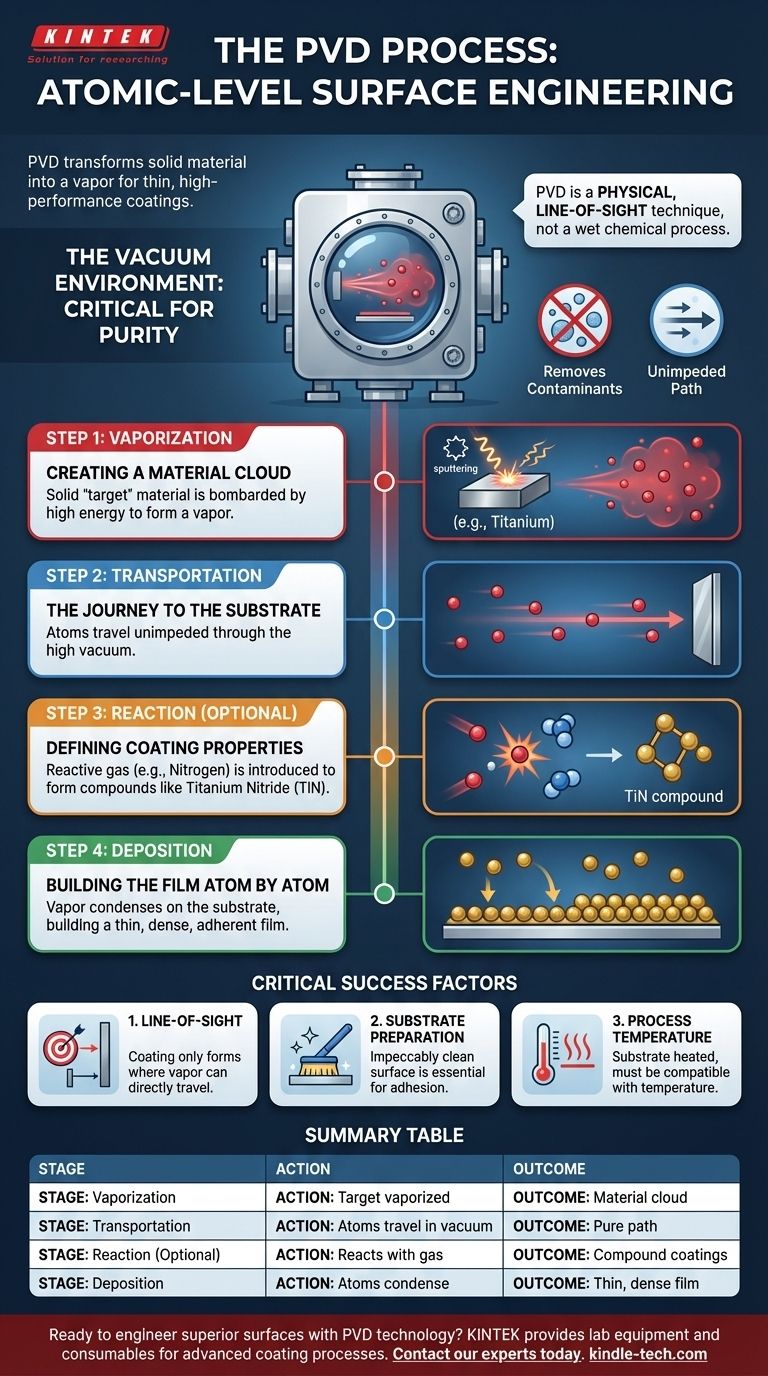

その核心において、物理蒸着(PVD)プロセスは、固体材料を蒸気に変換し、真空中で原子ごとに輸送し、その後、薄く高性能なコーティングとして基板上に堆積させる真空ベースの技術です。この方法は、基本的に新しい表面層を一から構築することであり、仕上げの最終的な特性を正確に制御することを可能にします。

本質的な洞察は、PVDがめっきのような湿式化学プロセスではなく、高真空下で行われる物理的な見通し線(line-of-sight)技術であるということです。この真空環境が、コーティング材料の個々の原子が、供給源からターゲット部品まで妨げられることなく移動することを可能にする鍵であり、純粋で緻密で強力に結合した膜を保証します。

環境:真空の重要な役割

コーティングが行われる前に、適切な環境を確立する必要があります。PVDプロセス全体は、密閉された真空チャンバー内で行われます。

なぜ真空が不可欠なのか

高真空(非常に低い圧力)は、2つの理由で重要です。第一に、コーティングを汚染したり、気化した材料と制御不能な方法で反応したりする可能性のある空気やその他のガス分子を除去します。

第二に、コーティング原子がその供給源からコーティングされる部品、すなわち基板まで移動するための、明確で遮るもののない経路を提供します。

PVDプロセスの分解:ステップバイステップ

具体的な技術は異なりますが、すべてのPVDプロセスは3つの基本的な段階に従います。4番目のオプションの反応段階は、特定の高性能セラミックコーティングを作成するためによく含まれます。

ステップ1:気化 – 材料の雲の生成

プロセスは、ターゲットとして知られる固体源材料から始まります。このターゲットは、コーティングに使用したい材料(例:チタン、クロム、アルミニウム)でできています。

高エネルギー源がこのターゲットを衝撃し、原子をはじき出して蒸気またはプラズマに変換します。一般的な方法には、イオンを使用してターゲットから原子を叩き出すスパッタリングや、熱を使用してそれらを蒸発させる熱蒸着があります。

ステップ2:輸送 – 基板への旅

気化されたこれらの原子または分子は、ターゲットから基板に向かって真空チャンバー内を移動します。真空は、他の粒子と衝突することなく直線的に移動することを保証し、衝突はプロセスを妨害します。

ステップ3:反応 – コーティングの特性の定義

これは、コーティングの最終的な特性が定義される、しばしば重要な段階です。多くの用途では、特定の反応性ガス(窒素、酸素、メタンなど)がチャンバーに正確に導入されます。

気化された金属原子はこのガスと反応して新しい化合物を形成します。例えば、チタン蒸気は窒素ガスと反応して、非常に硬い金色の化合物である窒化チタン(TiN)を形成します。反応性ガスが使用されない場合、元の源材料は純粋な形で堆積します。

ステップ4:成膜 – 原子ごとに膜を構築する

コーティング蒸気が基板に到達すると、より冷たい表面で凝縮します。この凝縮は、原子ごとに積み重なり、薄く、緻密で、密着性の高い膜を形成します。

膜は原子レベルで構築されるため、基板の表面テクスチャに正確に適合しながら、まったく新しい表面特性を提供します。

一般的な落とし穴と考慮事項

PVDは強力な技術ですが、その有効性は操作原理と限界を理解しているかどうかにかかっています。

見通し線(Line-of-Sight)依存性

PVDは「見通し線」プロセスです。コーティングは、気化された源材料が直接到達できる表面にのみ形成されます。このため、複雑な形状の内部や深く狭い穴の内部を均一にコーティングすることは困難です。

基板準備がすべて

PVDコーティングの密着性と品質は、基板の清浄度に決定的に依存します。原子結合が正しく形成されるためには、表面は油、酸化物、その他の汚染物質が一切なく、完璧に清潔でなければなりません。不適切な洗浄は、コーティング不良の主な原因です。

プロセス温度

PVDはCVDのような技術と比較して「低温」プロセスと見なされますが、基板は依然として数百℃に加熱されます。この温度は、反りや基本的な特性の変化を避けるために、基板材料と適合している必要があります。

目標に合った適切な選択をする

PVDプロセスの段階を理解することで、用途に適したコーティングの種類を指定できます。

- 極度の硬度と耐摩耗性が主な焦点である場合:窒化チタン(TiN)、窒化クロム(CrN)、炭窒化チタン(TiCN)などのセラミックコーティングを作成する反応性PVDプロセスが必要です。

- 特定の装飾色または導電性が主な焦点である場合:純粋な金属(チタンやアルミニウムなど)または特定の合金を堆積させる非反応性PVDプロセスが最適な選択肢となる可能性が高いです。

- 部品が複雑な内部形状を持つ場合:PVDの見通し線特性を考慮し、部品が正しく固定されていることを確認するか、代替の非見通し線プロセスがより適切であるかどうかを検討する必要があります。

この原子レベルの構築の各ステップを制御することで、PVDは優れた性能を持つ表面の精密なエンジニアリングを可能にします。

要約表:

| PVDプロセス段階 | 主要なアクション | 結果 |

|---|---|---|

| 1. 気化 | ターゲット材料が気化される(例:スパッタリングによる)。 | コーティング原子の雲を生成する。 |

| 2. 輸送 | 原子が高真空を妨げられることなく移動する。 | 基板への純粋で直接的な経路を確保する。 |

| 3. 反応(オプション) | 蒸気がガス(例:窒素)と反応する。 | 窒化チタン(TiN)などの複合コーティングを形成する。 |

| 4. 成膜 | 原子が凝縮し、基板に結合する。 | 薄く、緻密で、密着性の高い膜を構築する。 |

PVD技術で優れた表面を設計する準備はできていますか? KINTEKは、高度なコーティングプロセスに必要な実験装置と消耗品の提供を専門としています。耐摩耗性工具の開発であろうと装飾仕上げであろうと、当社のソリューションは正確で高品質な結果をサポートします。今すぐ専門家にお問い合わせください。お客様のラボの特定のPVDおよび表面工学のニーズにどのように対応できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器

- モリブデンタングステンタンタル特殊形状蒸着用ボート