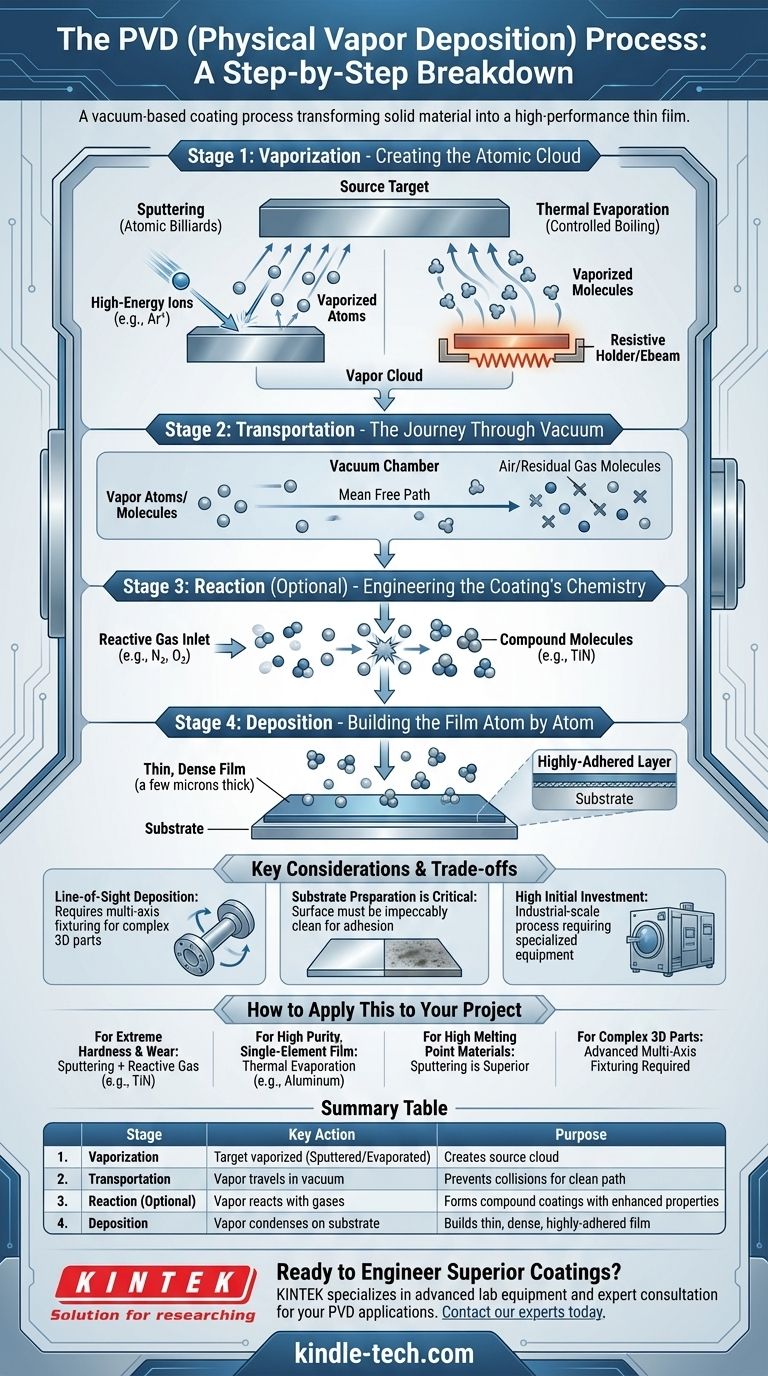

本質的に、物理蒸着(PVD)は真空ベースのコーティングプロセスです。固体材料を蒸気に変換し、それが移動してターゲットオブジェクト(基板)上に凝縮し、高性能な薄膜を形成します。プロセス全体は低圧チャンバー内で発生し、通常、ソース材料の蒸発、その蒸気の輸送、他のガスとの反応、そして最後に基板への堆積という4つの異なる段階に分けられます。

PVDは単一の技術ではなく、共通の原理を共有するプロセス群です。つまり、真空中で材料を原子レベルで操作することです。材料がどのように蒸発するか、そして表面に到達する前に何と反応するかを制御することで、極度の硬度、耐食性、独特の色など、正確に定義された特性を持つコーティングを設計できます。

PVDプロセスの内訳

PVDプロセスは、慎重に制御された一連の物理的イベントです。特定のパラメーターは望ましい結果に基づいて変化しますが、基本的な段階はすべてのPVDメソッドで一定です。

ステップ1:蒸発 - 原子雲の生成

プロセスは、堆積される材料の固体の塊であるターゲットと呼ばれるソース材料から始まります。このターゲットは、真空チャンバー内で高エネルギー源にさらされ、原子または分子がその表面から放出されて蒸気を形成します。

蒸発の方法は、PVD技術間の主な差別化要因です。

ステップ2:輸送 - 真空中の旅

蒸発すると、原子はターゲットから基板へと移動します。この移動は、蒸発した原子が空気や他の残留ガス分子と衝突するのを防ぐために真空中で行われます。

この「平均自由行程」は非常に重要です。真空がなければ、原子は散乱し、制御不能に反応し、基板上にきれいで緻密な膜を堆積させることができません。

ステップ3:反応 - コーティングの化学的性質の設計

この段階はオプションですが、PVDの汎用性の多くを提供します。窒素、酸素、または炭化水素などの反応性ガスが、正確に制御された量でチャンバーに導入されます。

蒸発した金属原子は、飛行中にこのガスと反応します。例えば、チタン蒸気が窒素ガスと反応すると、表面に到達する前に金色の非常に硬い窒化チタン(TiN)化合物が形成されます。これにより、純粋な金属源から酸化物、窒化物、炭化物などのセラミックコーティングを作成できます。

ステップ4:堆積 - 原子ごとの膜の構築

最後に、蒸発した原子または新しく形成された化合物分子の流れが基板に到達します。基板は通常低温であるため、蒸気はその表面に凝縮します。

この凝縮により、薄く、密着性の高い膜が形成されます。多くの場合、わずか数ミクロン厚です。原子は緻密で硬い層に配列され、基板材料にしっかりと結合します。

蒸発の2つの主要な方法

ステップ1で使用される方法は、PVDプロセスの種類とその最適な用途を定義します。最も一般的な2つの方法は、スパッタリングと熱蒸着です。

スパッタリング:原子ビリヤード

スパッタリングでは、ターゲットは高エネルギーイオン(通常はアルゴンなどの不活性ガス)で衝撃されます。これらのイオンは原子スケールのキューボールのように機能し、ターゲット材料から原子を叩き出します。

この方法は非常に制御可能であり、合金や蒸発が困難な非常に高い融点を持つ材料の堆積に優れています。

熱蒸着:制御された沸騰

熱蒸着は、真空中でソース材料を蒸発(液体の場合)または昇華(固体の場合)するまで加熱することを含みます。これは、抵抗ホルダーに電流を流すか、高エネルギー電子ビームを使用することによって行われることがよくあります。

結果として生じる蒸気は上昇し、基板上に凝縮します。この方法は、反射防止コーティング用のアルミニウムなど、融点の低い純粋な金属を堆積させるのに一般的にシンプルで高速です。

トレードオフと考慮事項の理解

PVDは強力ですが、万能な解決策ではありません。その限界を理解することが、実装を成功させる鍵です。

視線堆積

PVDは視線プロセスです。蒸発した原子は、ソースから基板まで一直線に移動します。蒸気の直接経路にない表面はコーティングされません。

複雑な3D部品を均一にコーティングするには、堆積中に基板を複数の軸で回転させる洗練された治具が必要です。

基板準備が重要

PVDコーティングの密着性と品質は、基板の清浄度に完全に依存します。表面は、油、酸化物、その他の汚染物質から完全にきれいでなければなりません。

基板を適切に洗浄および準備しないことは、剥離や密着不良などのコーティング不良の最も一般的な原因です。

高い初期投資

真空チャンバー、高電圧電源、大容量ポンプなどのPVD装置は、かなりの設備投資を伴います。このため、小規模な工場ではなく、工業規模のプロセスとなります。

これをプロジェクトに適用する方法

PVDメソッドとパラメーターの選択は、コンポーネントの最終目標によって決定されるべきです。

- 極度の硬度と耐摩耗性が主な焦点である場合:スパッタリングと反応性ガスを組み合わせて、窒化チタン(TiN)や窒化チタンアルミニウム(TiAlN)などのセラミックを形成するのが標準的なアプローチです。

- 高純度の単一元素膜(例:光学用アルミニウム)が主な焦点である場合:熱蒸着は、より簡単で費用対効果の高い方法であることがよくあります。

- 非常に高い融点を持つ材料のコーティングが主な焦点である場合:スパッタリングは、ソース材料を溶融させることに依存しないため、優れた選択肢です。

- 複雑な3D部品のコーティングが主な焦点である場合:完全で均一なカバレッジを確保するために、高度な多軸治具機能を備えたベンダーと協力する必要があります。

これらの核となる原則を理解することで、PVDをどのように活用して特定の材料性能目標を達成できるかを効果的に判断できます。

要約表:

| 段階 | 主なアクション | 目的 |

|---|---|---|

| 1. 蒸発 | ターゲット材料が蒸発する(スパッタリングまたは蒸着) | ソース原子/分子の雲を生成する |

| 2. 輸送 | 蒸気が真空を通過する | 基板へのクリーンで直接的な経路のために衝突を防ぐ |

| 3. 反応(オプション) | 蒸気が導入されたガス(例:N₂)と反応する | 強化された特性を持つ複合コーティング(例:TiN)を形成する |

| 4. 堆積 | 蒸気が基板上に凝縮する | 薄く、緻密で、密着性の高い機能膜を構築する |

コンポーネント用の優れたコーティングを設計する準備はできましたか?

PVDは強力ですが複雑なプロセスです。硬く耐摩耗性のセラミックコーティングにはスパッタリング、純粋な金属膜には熱蒸着というように、適切な方法を選択することがプロジェクトの成功に不可欠です。KINTEKは、基板準備から最終堆積まで、PVDアプリケーションを完璧にするために必要な高度なラボ機器と専門家によるコンサルティングを提供することに特化しています。

PVDがお客様の特定の材料課題をどのように解決できるかについて話し合いましょう。今すぐ専門家にお問い合わせください。お客様の研究所のニーズに最適なコーティングソリューションを探求します。

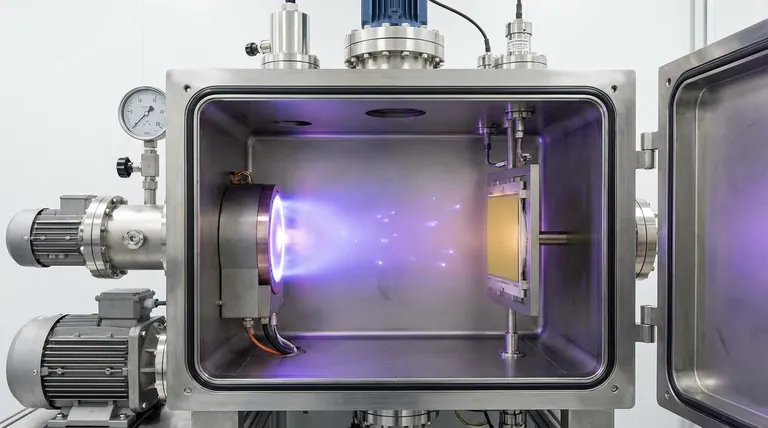

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラボおよびダイヤモンド成長用のマイクロ波プラズマ化学気相成長MPCVDマシンシステムリアクター

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器