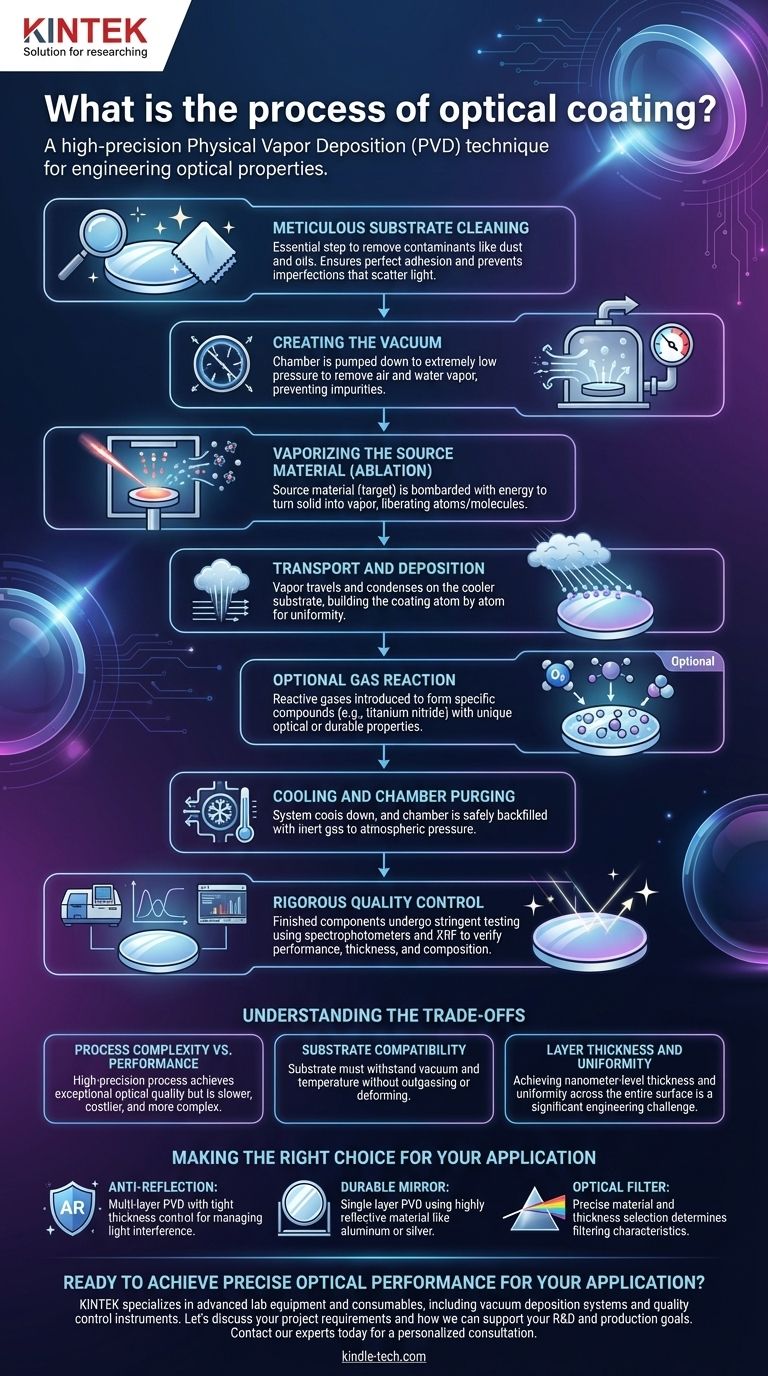

光学コーティングプロセスの核心は、レンズやミラーなどの光学部品上に、極めて薄い材料層を堆積させる高精度な技術です。これは通常、真空チャンバー内での物理的気相成長(PVD)によって達成されます。基本的な手順には、部品(基板)の綿密な洗浄、高真空の作成、材料源の蒸発、そしてそれが超薄く制御された層として基板上に凝縮するのを待つことが含まれます。

光学コーティングの課題は、単に層を適用することではなく、原子レベルで表面の光学的特性を設計することにあります。プロセス全体は、光の反射、透過、またはフィルタリングを正確に制御するために、ナノメートル単位で測定される厚さを持つ、純粋で均一な膜を作成するように設計されています。

基礎段階:準備と環境

材料が堆積される前に、基板とその環境は完璧でなければなりません。この段階でのわずかなずれも、最終的なコーティングの品質を損ないます。

ステージ1:綿密な基板洗浄

最初で最も重要なステップは基板の洗浄です。微細な汚染物質(ほこり、油分、残留物など)があると、コーティングが正しく密着するのを妨げます。

この密着不良は、光を散乱させ、光学性能を低下させる不具合を引き起こし、高精度な用途には部品が使用できなくなります。

ステージ2:真空の作成

洗浄された部品は真空チャンバー内に装填され、その後、極めて低い圧力まで排気されます。

この真空は、空気や水蒸気を取り除くために不可欠です。これらの粒子は、コーティング材料が移動中に衝突し、不純物や不均一な膜の原因となる可能性があります。

プロセスの核心:材料の堆積

このフェーズで実際にコーティングが形成されます。これは、非常に高い精度で制御される一連の物理的プロセスです。

ステージ3:材料源の蒸発(アブレーション)

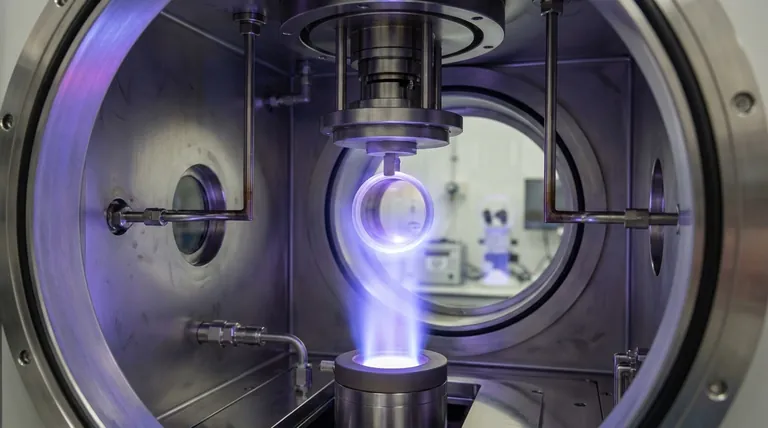

チャンバー内では、ターゲットとして知られる材料源がエネルギーで照射され、固体から蒸気に変換されます。

これはしばしば、電子ビームやアーク放電などの方法を用いてターゲットを叩き、個々の原子や分子を放出させることによって達成されます。これがPVDの「物理的気相」の部分です。

ステージ4:輸送と堆積

蒸発した材料は真空内を直進し、より冷たい光学部品の表面に凝縮します。

このプロセスにより、コーティングは原子レベルで構築され、極めて薄く均一な膜が形成されます。複雑なコーティングの場合、異なる材料を使ってこのプロセスを繰り返し、複数の層のスタックを構築します。

ステージ5:オプションのガス反応

場合によっては、酸素や窒素などの反応性ガスがチャンバーに導入されます。

蒸発した金属原子は、基板上に堆積する際にこのガスと反応し、特定の光学特性や耐久性を持つ特定の化合物(窒化チタンや二酸化ケイ素など)を形成します。

性能の保証:最終ステップと品質管理

コーティングの良し悪しは、測定された性能によって決まります。プロセスは検証を経て、通常の気圧に戻すことで完了します。

ステージ6:冷却とチャンバーのパージ

堆積が完了すると、システムは冷却されます。その後、チャンバーはアルゴンなどの不活性ガスで慎重に再充填され、大気圧に戻されます。

ステージ7:厳格な品質管理

完成した部品は厳格な検査を受けます。各バッチは、一貫性と性能を保証するために検査されます。

分光光度計などの特殊な機器を使用してコーティングの光の反射と透過を測定し、X線蛍光(XRF)装置で膜の厚さと組成を確認できます。

トレードオフの理解

光学コーティングプロセスは強力ですが、管理しなければならない固有の複雑さと限界があります。

プロセスの複雑さと性能

これは高度に設計された、しばしば時間のかかるプロセスです。達成される優れた光学性能、耐久性、精度は、標準的なコーティング方法と比較して、より高いコストと複雑さを伴います。

基板の適合性

基板材料は、チャンバー内の真空と温度変化に耐え、変形したり、それ自体のガス(アウトガス)を放出したりしないものでなければなりません。ガス放出はプロセスを汚染します。

膜の厚さと均一性

特に湾曲したレンズにおいて、完全に均一な膜厚を達成することは大きなエンジニアリング上の課題です。プロセス全体は、光学部品のすべての部分が同一の性能を発揮するように、温度、圧力、堆積速度の厳密な制御に依存しています。

アプリケーションに最適な選択をする

コーティングプロセスの特定のパラメータは、目的とする光学結果に合わせて調整されます。

- 高性能な反射防止(AR)が主な焦点の場合: 異なる波長にわたる光の干渉を管理するために、極めて厳密な厚さ制御を伴う多層PVDプロセスが必要です。

- 耐久性のあるミラーを作成することが主な焦点の場合: アルミニウムや銀などの高反射率材料を使用した単層PVDプロセスが、最も効果的で直接的な解決策となることがよくあります。

- 特定の波長の光をフィルタリングすることが主な焦点の場合: フィルターの遮断波長と透過帯域特性を直接決定するため、コーティング材料の選択と各層の正確な厚さが最も重要になります。

原子レベルのエンジニアリングであるこのプロセスを理解することが、要求される性能を満たすコーティングを仕様決定するための第一歩となります。

要約表:

| ステージ | 主要なアクション | 目的 |

|---|---|---|

| 1. 準備 | 綿密な基板洗浄 | 完全な密着を保証し、光を散乱させる汚染物質を除去する。 |

| 2. 環境 | 高真空の作成 | 不純物を防ぎ、均一な膜を確保するために空気と蒸気を取り除く。 |

| 3. 堆積 | 材料源の蒸発(アブレーション) | 電子ビームまたはアークを使用してターゲットから原子/分子を放出させる。 |

| 4. 堆積 | 輸送と凝縮 | 基板上に原子レベルでコーティングを構築し、超薄膜を作成する。 |

| 5. (オプション) | 反応性ガスの導入 | 窒化チタンなどの化合物を形成し、特定の光学特性や耐久性を付与する。 |

| 6. 最終化 | 冷却とチャンバーのパージ | 不活性ガスを用いてシステムを安全に大気圧に戻す。 |

| 7. 検証 | 厳格な品質管理 | 分光光度計とXRFを使用して、性能、厚さ、組成を検証する。 |

あなたのアプリケーションで精密な光学性能を実現する準備はできましたか?

光学コーティングの複雑なプロセスには、純度、均一性、正確な厚さ制御を保証するために、信頼性の高い高性能な装置が必要です。KINTEKは、真空成膜システムや品質管理機器を含む、研究室のニーズに対応する先進的なラボ機器および消耗品の専門メーカーです。

高性能反射防止コーティング、耐久性のあるミラー、または精密な光学フィルターの開発を支援するためのツールと専門知識を提供できます。お客様のプロジェクト要件と、当社のR&Dおよび生産目標をどのようにサポートできるかについて、ぜひご相談ください。

専門家による個別相談については、今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- ラミネート・加熱用真空熱プレス機

- VHP滅菌装置 過酸化水素 H2O2 スペース滅菌器