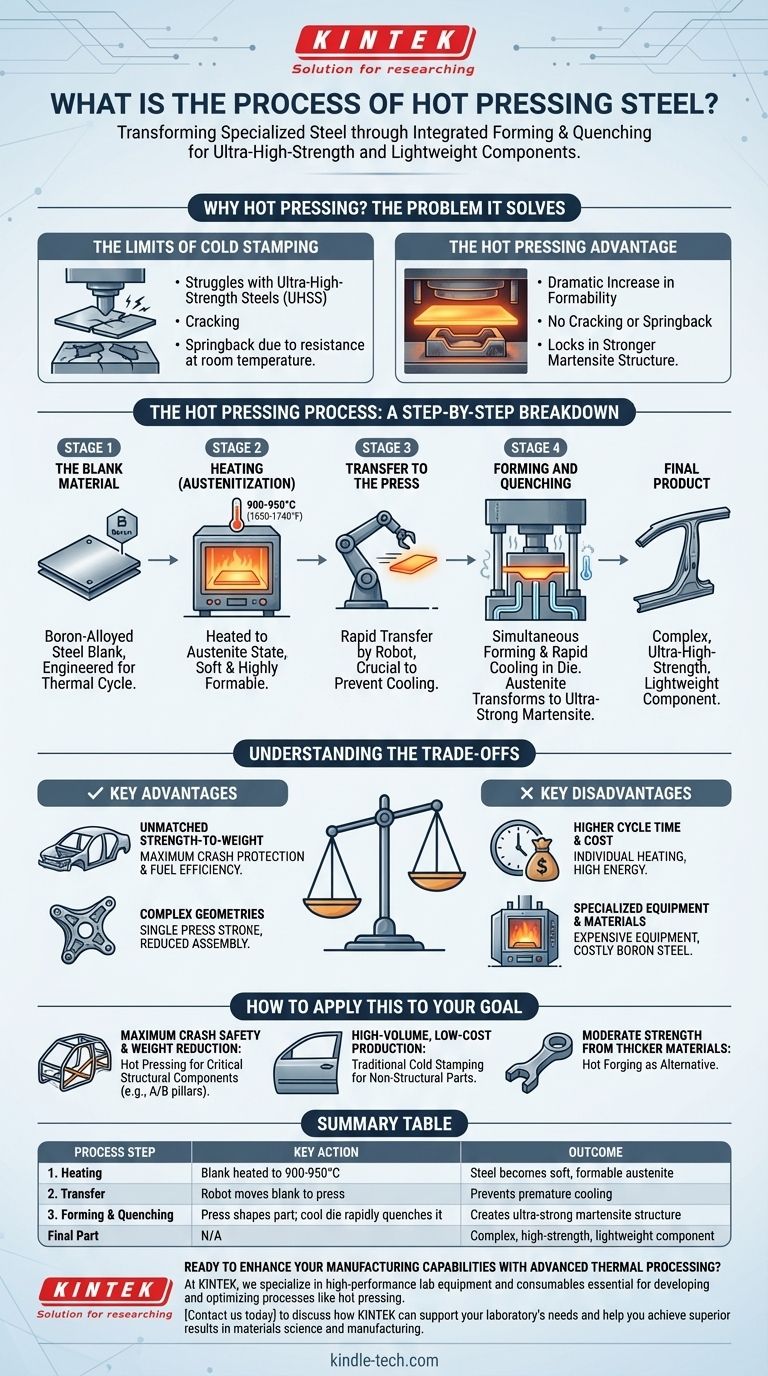

鋼のホットプレスは、業界ではホットスタンピングまたはプレス硬化としてより一般的に知られており、特殊な鋼板を柔軟になるまで加熱し、複雑な形状に成形し、プレス金型内で急速に冷却する製造プロセスです。この統合された成形と焼入れプロセスにより鋼が変形し、最終的に非常に強く軽量な部品が製造されます。

ホットプレスの核心的な原理は、金属を成形するだけでなく、プロセス中にその内部構造を根本的に変化させることです。これは、高温金属の高い成形性と、金型内熱処理(焼入れ)を組み合わせることで、従来の冷間スタンピング方法では成形不可能だった超高強度鋼部品を製造します。

なぜホットプレスなのか?それが解決する問題

現代の工学、特に自動車産業では、安全性向上のための強度と、燃費向上のための軽量性を同時に満たす部品が求められています。従来の鋼の冷間スタンピングでは、これらの相反する目標を達成することは困難です。

冷間スタンピングの限界

冷間スタンピングは、室温の鋼を金型に押し込むプロセスです。高速で費用対効果が高い一方で、超高強度鋼(UHSS)を扱う際には大きな限界があります。これらの材料は室温では非常に強いため、成形に抵抗し、ひび割れや「スプリングバック」(プレス後に部品が部分的に元の形状に戻ること)を引き起こす可能性があります。

ホットプレスの利点

ホットプレスは、これらの問題を完全に回避します。鋼を赤熱するまで加熱することで、その成形性が劇的に向上し、複雑な形状を容易に成形できるようになります。その後の急速冷却により、新しく、はるかに強力な内部構造が固定され、ひび割れやスプリングバックのリスクなしに望ましい強度を達成します。

ホットプレスプロセス:段階的な内訳

このプロセスは、熱的および機械的段階の正確に制御されたシーケンスです。各ステップは、部品の最終的な特性を達成するために不可欠です。

ステップ1:ブランク材

プロセスは、特定の形状に切断された平らな鋼板であるブランクから始まります。これは通常の鋼ではなく、通常はホウ素合金鋼であり、加熱および焼入れサイクルに完全に反応するように特別に設計されています。

ステップ2:加熱(オーステナイト化)

鋼ブランクは高温炉に移動され、約900〜950°C(1650〜1740°F)に加熱されます。この温度で、鋼の内部結晶構造はオーステナイトと呼ばれる状態に変化します。この状態では、鋼は軟らかく、高い成形性を持ち、プレス準備ができています。

ステップ3:プレスへの搬送

ブランクが完全にオーステナイト化されたら、炉からプレスへ非常に迅速に、しばしばロボットによって搬送する必要があります。この速度は、成形前にブランクが過度に冷却されるのを防ぐために重要です。

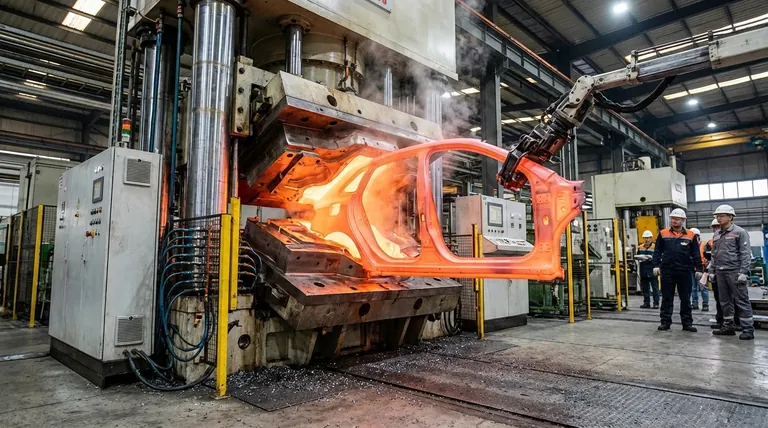

ステップ4:成形と焼入れ

これがプロセスの決定的な段階です。高温で柔軟なブランクは、内部に冷却チャンネルを持つ金型に配置されます。プレスが閉じると、2つのことが同時に起こります。

- 成形:プレスは巨大な圧力を加え、軟らかいブランクを部品の最終的な精密な形状に成形します。

- 焼入れ:冷たい金型は、高温の部品から熱を制御された速度で急速に奪います。この急速冷却により、オーステナイト構造がマルテンサイト(非常に硬く強い結晶構造)に変化します。

部品はプレスからすでに成形され硬化された状態で現れ、最終的な超高強度特性を備えています。

トレードオフの理解

強力である一方で、ホットプレスはすべての用途に対する解決策ではありません。考慮すべき明確な利点と欠点があります。

主な利点:比類のない強度対重量比

ホットプレス部品は、優れた強度対重量比を提供します。これにより、エンジニアは、車両全体の重量を最小限に抑えながら、最大の衝突保護を提供する車両の安全ケージのような部品を設計できます。

主な利点:複雑な形状

鋼は高温で軟らかい状態で成形されるため、設計者は単一のプレスストロークで複雑な部品を作成できます。この部品の統合により、組み立ての複雑さとコストが削減されます。

欠点:サイクルタイムとコストの増加

各ブランクを個別に加熱する必要があるため、ホットプレスのサイクルタイムは冷間スタンピングよりも大幅に長くなります。これは、炉の高いエネルギー消費と相まって、部品あたりのコストが高くなります。

欠点:特殊な設備と材料

このプロセスには、高温炉や堅牢な内部冷却プレス金型など、高価で特殊な設備が必要です。使用されるホウ素鋼も、従来の深絞り鋼よりも高価です。

これを目標に適用する方法

適切な製造プロセスを選択することは、部品の特定の要件に完全に依存します。

- 最大の衝突安全性と軽量化が主な焦点である場合:ホットプレスは、A/Bピラー、ルーフレール、バンパービームなどの重要な構造部品にとって決定的な選択肢です。

- 非構造部品の大量生産、低コスト生産が主な焦点である場合:超高強度が必要ないドアパネルやフェンダーなどの部品には、従来の冷間スタンピングの方がはるかに経済的です。

- 厚い材料から中程度の強度を持つ部品を作成することが主な焦点である場合:シートではなくバルク金属を成形する異なるプロセスである熱間鍛造が、より適切な代替手段となる場合があります。

最終的に、ホットプレスは、最も要求の厳しい用途において、従来の金属成形の物理的限界を克服するために設計された洗練されたソリューションです。

要約表:

| プロセスステップ | 主なアクション | 結果 |

|---|---|---|

| 1. 加熱 | ブランクを900-950°Cに加熱 | 鋼が軟らかく、成形可能なオーステナイトになる |

| 2. 搬送 | ロボットがブランクをプレスに移動 | 時期尚早な冷却を防ぐ |

| 3. 成形&焼入れ | プレスが部品を成形。冷たい金型が急速に焼入れ | 超強力なマルテンサイト構造を生成 |

| 最終部品 | N/A | 複雑で高強度、軽量な部品 |

高度な熱処理で製造能力を向上させる準備はできていますか?

KINTEKでは、ホットプレスのようなプロセスの開発と最適化に不可欠な高性能ラボ機器と消耗品を専門としています。新しい鋼合金の研究や生産規模の拡大にかかわらず、当社の信頼性の高い炉、温度制御システム、耐久性のある消耗品は、お客様のラボの厳しい要求を満たすように設計されています。

今すぐお問い合わせください KINTEKがお客様のラボのニーズをどのようにサポートし、材料科学と製造において優れた結果を達成するお手伝いができるかについてご相談ください。

ビジュアルガイド