その核心において、鍛造プロセスは、局所的な圧縮力を加えることによって金属を成形する方法です。ビレットまたはインゴットとして知られる金属片は、通常、可鍛性になるまで加熱され、その後、金型と呼ばれる特注の工具を使用して、プレス、ハンマー、または圧搾によって目的の形状に成形されます。プロセスは、最終部品を製造するための冷却および仕上げ作業で完了します。

鍛造は単に金属を成形するだけでなく、制御された精錬プロセスです。途方もない圧力により、金属の内部結晶構造が再配列され、連続的で途切れない結晶の流れが形成されます。これにより、他の製造方法と比較して、優れた強度、靭性、および疲労耐性を持つ部品が生まれます。

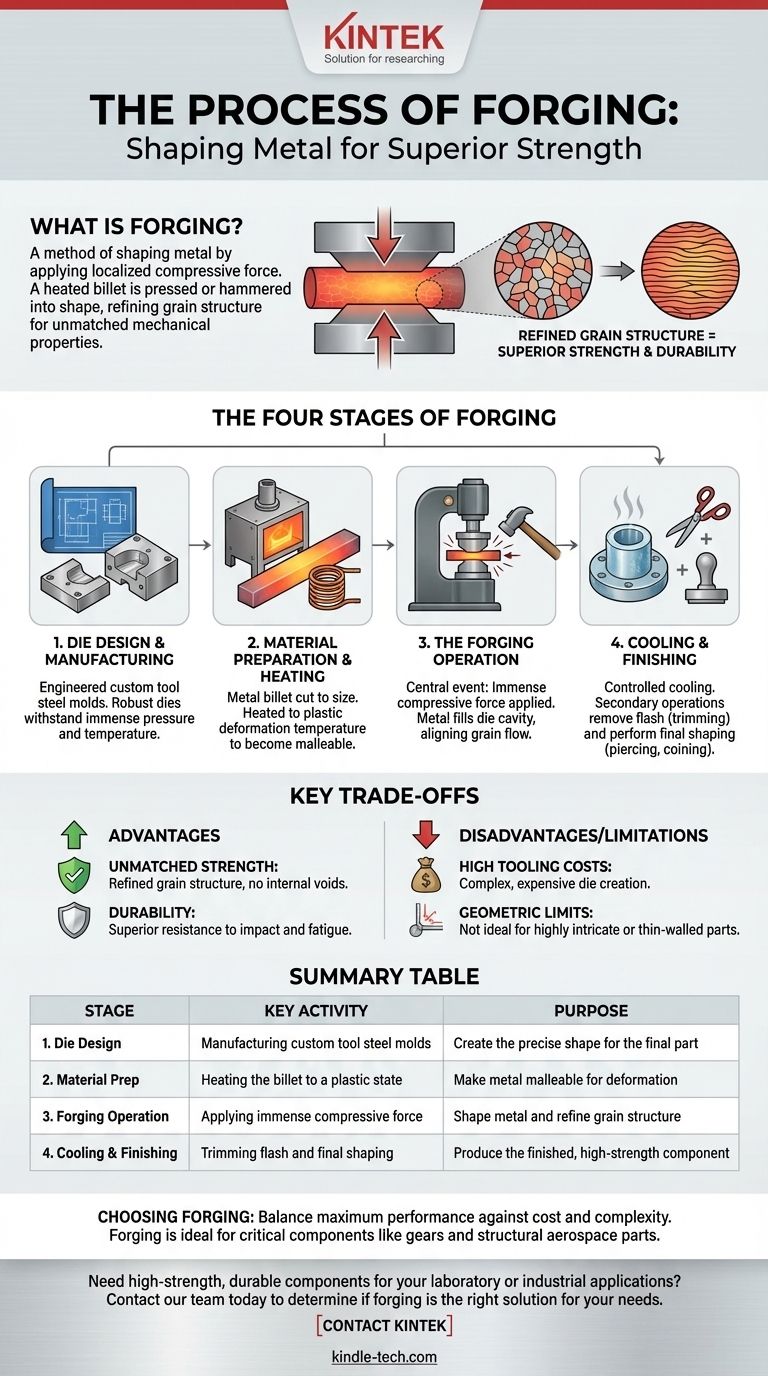

鍛造プロセスの4つの段階

鍛造は、初期設計から最終的な完成部品まで、4つの明確で重要な段階の連続として分解できます。各ステップは、最終部品の望ましい機械的特性と寸法を達成するために不可欠な役割を果たします。

ステージ1:金型設計と製造

あらゆる鍛造作業の基礎となるのは金型です。金型は、鍛造部品にその形状を与える特注の工具鋼型を構成する2つの半分です。

これらの金型は、顧客の特定の部品設計に基づいて設計され、正確な寸法に機械加工されます。単純な金型とは異なり、鍛造金型セットは、途方もない圧力と極端な温度に耐えるために信じられないほど堅牢でなければなりません。

金型セットには、余分な材料を除去するためのトリミングダイや、最終的な成形のための平坦化ダイなど、鍛造後の工程用の追加コンポーネントが含まれることがよくあります。

ステージ2:材料準備と加熱

プロセスは、通常、ビレットと呼ばれる棒状またはブロック状の生の金属片から始まります。この材料は、最終部品に必要な特定の体積と重量に切断されます。

その後、ビレットは炉または誘導加熱によって加熱されます。それは塑性変形温度に達するまで加熱されます。これは、柔らかく可鍛性になるが溶融しない状態です。正確な温度を達成することは、金属が金型内で正しく流れることを保証するために重要です。

ステージ3:鍛造作業

これはプロセスの中心的なイベントです。加熱されたビレットは、鍛造プレスまたはハンマー内の下型半分に素早く移され、配置されます。

その後、途方もない圧縮力が加えられ、塑性化した金属が金型キャビティの細部まで流れ込み、満たされます。この圧力が材料を根本的に変形させるものです。

この力は、金属の内部結晶構造を精錬し、部品の輪郭に合わせて配列させます。この連続的な結晶の流れが、鍛造部品の並外れた強度の主な源です。

ステージ4:冷却と仕上げ

部品が成形された後、金型から取り出され、望ましい冶金特性を固定するために制御された方法で冷却されます。

部品はまだ完成していません。通常、金型の半分から押し出されたバリと呼ばれる余分な材料があります。仕上げには二次加工が必要です。

これらの作業には、トリミング(バリのせん断)、ピアシング(穴あけ)、およびコイニング(高精度表面のスタンピング)が含まれます。これらは、異なる機械で連続的に実行することも、単一の多段金型に統合することもできます。

主要なトレードオフを理解する

鍛造は非常に強力な部品を製造しますが、特定のトレードオフがあり、一部の用途には適していますが、他の用途には適していません。

利点:比類のない強度と耐久性

鍛造の主な利点は、精錬された結晶構造です。これにより、鋳造部品や機械加工部品よりもはるかに強く、靭性があり、衝撃や疲労に対する耐性が高い部品が生まれます。内部に空隙や弱点はありません。

欠点:高い初期工具コスト

鍛造金型の作成は、複雑で費用のかかるプロセスです。参考文献が指摘するように、金型セットは、極端な力に耐え、しばしばトリミングや二次加工工具を含む必要があるため、鋳造金型よりも高価です。この高い初期投資により、鍛造は中量から大量生産に最も経済的になります。

限界:幾何学的複雑性

鍛造は、比較的しっかりとした断面を持つ部品に最適です。非常に複雑な内部キャビティや非常に薄く複雑な壁を持つ部品の作成には一般的に適しておらず、これらはしばしば鋳造の方が適しています。

用途に応じた鍛造の選択

鍛造を使用するかどうかを決定するには、究極の性能の必要性と製造コストおよび部品の複雑さのバランスを取る必要があります。

- 最大の強度と疲労耐性が最優先の場合:ギア、クランクシャフト、コネクティングロッド、航空宇宙構造部品などの重要なコンポーネントには、鍛造が優れた選択肢です。

- 少量生産または非常に複雑な部品の費用対効果が最優先の場合:鍛造の初期金型コストが高いため、鋳造や機械加工などの代替案を検討する必要があります。

このプロセスを理解することで、最終的な形状だけでなく、エンジニアリングのニーズに基づいて適切な製造方法を選択することができます。

概要表:

| 段階 | 主要な活動 | 目的 |

|---|---|---|

| 1. 金型設計 | 特注工具鋼金型の製造 | 最終部品の正確な形状を作成する |

| 2. 材料準備 | ビレットを塑性状態に加熱する | 金属を変形可能な状態にする |

| 3. 鍛造作業 | 途方もない圧縮力を加える | 金属を成形し、結晶構造を精錬する |

| 4. 冷却と仕上げ | バリのトリミングと最終成形 | 完成した高強度部品を製造する |

研究室や産業用途向けに高強度で耐久性のあるコンポーネントが必要ですか? 鍛造プロセスは比類のない機械的特性を提供しますが、適切な製造方法を選択することが重要です。KINTEKは、深い材料科学の専門知識に裏打ちされた堅牢な実験装置と消耗品を提供することに特化しています。当社の専門家が、お客様のプロジェクトの性能と予算要件に鍛造が適切なソリューションであるかどうかを判断するお手伝いをいたします。今すぐ当社のチームにお問い合わせください。お客様の特定のニーズについてご相談ください!

ビジュアルガイド