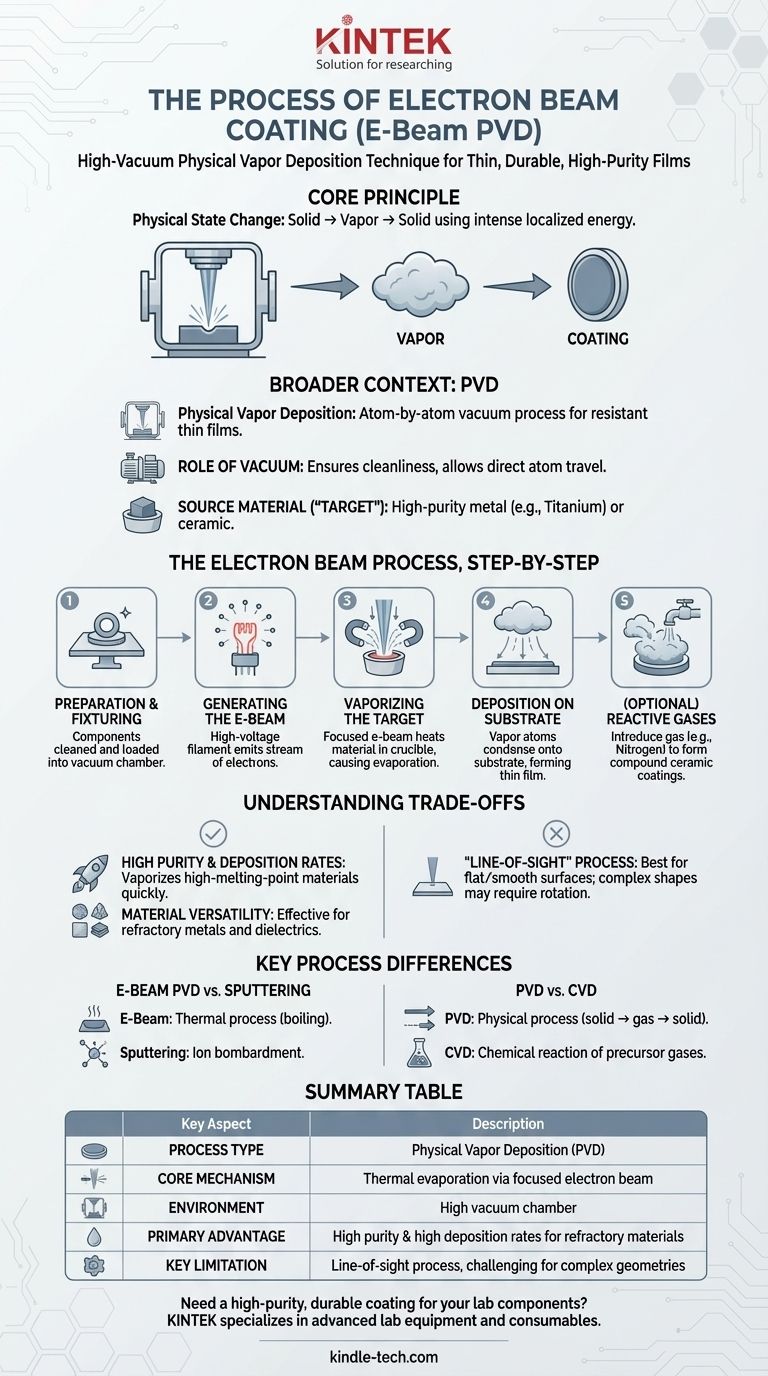

本質的に、電子ビームコーティングは高真空プロセスであり、強力で集束された電子ビームを使用して固体原料を沸騰させ、直接蒸気に変えます。この蒸気は真空中を移動し、ターゲットとなる物体の表面に凝縮して、極めて薄く、耐久性があり、高純度の膜を形成します。これは、物理的気相成長(PVD)として知られるより広範な技術群の中の、特定され広く使用されている手法です。

核となる原理は化学反応ではなく、物理的な相変化です。電子ビームは、真空中で固体材料を気体に変換するために必要な強烈で局所的なエネルギーを提供し、それが部品の表面に精密なコーティングとして原子レベルで再固化します。

広範な文脈の理解:PVD

電子ビームコーティングを完全に理解するには、まずその親技術である物理的気相成長(PVD)を理解する必要があります。このプロセスは、コーティングがどのように適用されるかの基礎を形成します。

物理的気相成長(PVD)とは?

PVDとは、薄膜やコーティングを製造するために使用される一連の真空堆積方法を指します。あらゆるPVDプロセスにおいて、固体材料は真空チャンバー内で気化され、その後基板上に堆積されます。

堆積は原子レベルで行われ、一度適用されると耐摩耗性に非常に優れ、事実上除去不可能な薄い結合層が形成されます。

真空の役割

PVDプロセス全体は高真空下で行われます。これは2つの理由から極めて重要です。1つは、汚染を防ぐためにチャンバーが例外的にクリーンであることを保証するため、もう1つは、気化された原子が空気分子と衝突することなく基板へ直接移動できるようにするためです。

原料、または「ターゲット」

気化される固体材料は、「ターゲット」または原料として呼ばれることがよくあります。これは、チタンやクロムなどの高純度金属、または様々なセラミック化合物である可能性があります。電子ビームは、このターゲットを気化させるために使用されるいくつかの方法の1つにすぎません。

電子ビームプロセスのステップ・バイ・ステップ

クリーニング、前処理、品質管理を含むより大きなワークフローの一部ではありますが、コアとなる電子ビーム蒸着段階はいくつかの精密なステップで構成されます。

ステップ1:準備と固定

コーティングされる部品(基板)は、細心の注意を払って洗浄・乾燥されます。その後、蒸気流にターゲット表面が露出するように設計された特殊な治具に取り付けられ、真空チャンバー内に装填されます。

ステップ2:電子ビームの生成

チャンバー内では、高電圧システムがフィラメントを加熱し、電子の流れを放出します。これは原理的には古いブラウン管テレビの電子銃と似ています。

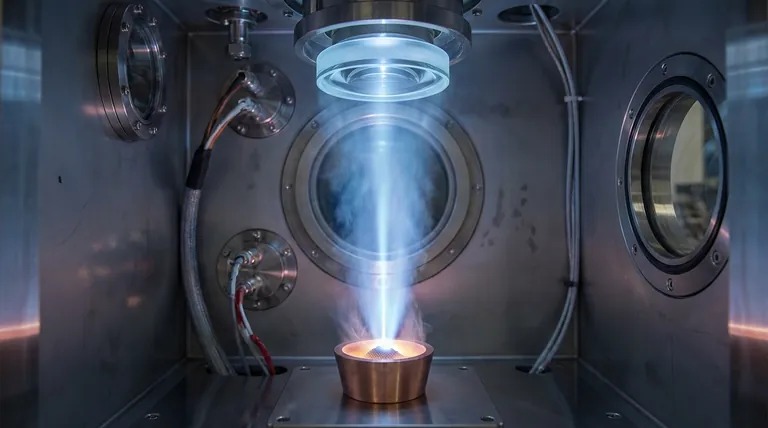

ステップ3:ターゲット材料の気化

強力な磁場が使用され、この高エネルギーの電子ビームがるつぼと呼ばれる容器に保持されている原料に照準を合わせ、集束させます。電子の強烈な運動エネルギーは瞬時に熱エネルギーに変換され、材料を沸点以上に急速に加熱し、蒸発させます。

ステップ4:基板への堆積

生成された蒸気雲はるつぼから広がり、真空をまっすぐな線で移動します。蒸気原子が基板のより冷たい表面に衝突すると、凝縮し、薄く均一でしっかりと結合した固体膜を形成します。

ステップ5:反応性ガスによる化合物の生成(オプション)

さらに硬いセラミックコーティングを作成するために、堆積中に窒素や酸素などの反応性ガスをチャンバーに導入することができます。気化された金属原子はガスと反応して化合物(例:窒化チタン)を形成し、それが基板上に堆積します。

トレードオフの理解

電子ビームPVDは強力な技術ですが、万能ではありません。その特定の利点と限界を理解することが、効果的に使用するための鍵となります。

利点:高純度と高い成膜速度

電子ビームは、非常に高い局所的な熱を発生させることができます。これにより、非常に高い融点を持つ材料を蒸発させることができ、かつ非常に迅速に行えるため、高い成膜速度と優れた純度のコーティングが得られます。

利点:材料の多様性

この方法は、単純な熱蒸着などの他のPVD技術では気化が難しい難治性金属や誘電体化合物を含む、幅広い材料に対して効果的です。

制限:「一方向性(Line-of-Sight)」プロセスであること

蒸気は源から基板へ直線的に移動するため、この方法は平坦な表面や緩やかに湾曲した表面のコーティングに最も適しています。深い凹部や隠れた領域を持つ複雑な形状は、複雑な部品の回転なしには均一なコーティングを受けられない場合があります。

他の方法との違い

電子ビームPVDと他の一般的なプロセスを区別することが重要です。

E-ビームPVDとスパッタリング

スパッタリングもPVD法の一つですが、イオン衝撃を利用してターゲット材料から原子を物理的に叩き出します。対照的に、電子ビームPVDは熱を利用して材料を沸騰させる熱プロセスです。

PVDと化学気相成長(CVD)

PVDは物理的プロセスです(固体 → 気体 → 固体)。CVDは、前駆体ガスをチャンバーに導入し、基板表面でそれらが化学反応を起こし、固体膜を残すプロセスです。核となるメカニズムは根本的に異なります。

目標に応じた適切な選択

コーティングプロセスを選択するには、目的とする結果を明確に理解する必要があります。

- 金属やセラミックの純度と速度を最優先する場合: 電子ビームPVDは、特に高融点材料に対して、非常に効率的で優れた選択肢です。

- 複雑な、一方向性ではない形状をコーティングする必要がある場合: 部品の回転で十分かどうかを評価するか、スパッタリングやCVDプロセスなどの代替手段がより効果的かどうかを検討する必要があります。

- 極めて強靭で耐摩耗性のある表面を目指す場合: 電子ビームPVDと反応性ガスを組み合わせて窒化物または酸化物セラミックコーティングを形成することは、標準的で非常に効果的な業界慣行です。

結局のところ、電子ビームコーティングのメカニズムを理解することで、材料の性能要件を満たす正確な製造プロセスを選択できるようになります。

要約表:

| 重要な側面 | 説明 |

|---|---|

| プロセスタイプ | 物理的気相成長(PVD) |

| 核となるメカニズム | 集束された電子ビームによる熱蒸発 |

| 環境 | 高真空チャンバー |

| 主な利点 | 難治性材料に対する高純度と高い成膜速度 |

| 主な制限 | 一方向性のプロセスであり、複雑な形状には困難 |

研究室の部品に高純度で耐久性のあるコーティングが必要ですか? KINTEKは、精密なコーティング用途向けの高度な実験装置と消耗品を専門としています。PVD技術に関する当社の専門知識は、優れた材料性能の達成に役立ちます。当社のソリューションがお客様の特定の実験室のニーズをどのように満たすかについて、今すぐ専門家にご相談ください。

ビジュアルガイド

関連製品

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 電子ビーム蒸着コーティング用導電性窒化ホウ素るつぼ BNるつぼ

- Eビームるつぼ 電子銃ビームるつぼ 蒸着用

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン