電子ビームコーティングは、物理気相成長(PVD)の特定の一種であり、表面に非常に薄く耐久性のある膜を適用するために使用されるハイテクプロセスです。この方法では、高エネルギーの電子ビームが真空チャンバー内の固体源材料に照射され、それが蒸発します。この蒸気がターゲット部品に到達して凝縮し、優れた特性を持つ原子レベルで結合した層を形成します。

コーティング技術の選択は、「どれが最高か」という問題ではなく、トレードオフに基づいた戦略的な決定です。重要なのは、PVDやその代替であるCVDなどのコーティングプロセスの独自の特性を、部品の最終用途の特定の要求に合わせることです。

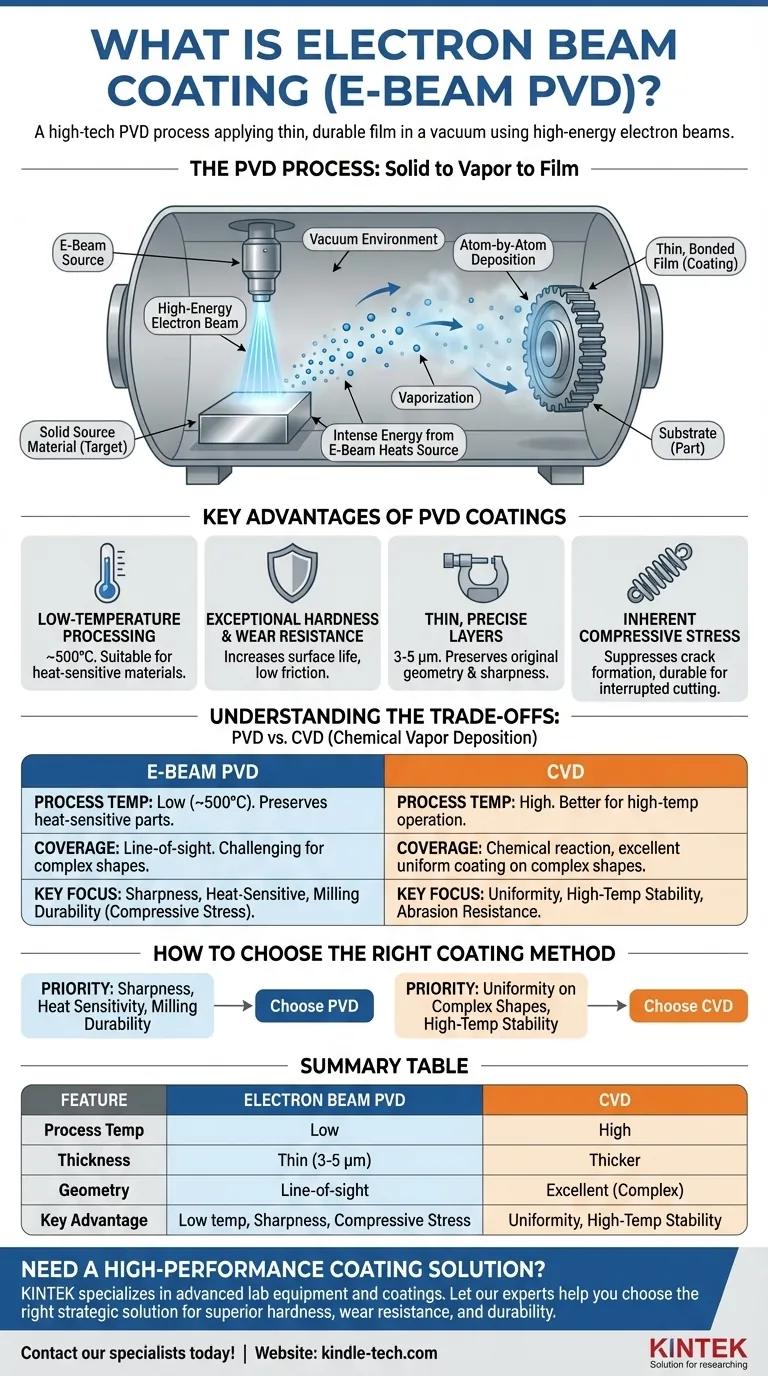

物理気相成長(PVD)の解明

PVDは単一の方法ではなく、真空成膜プロセスのファミリーです。電子ビームコーティングは、スパッタリングやアーク放電など、このファミリーの一員です。これらはすべて基本的な原理を共有しています。

基本原理:固体から蒸気へ、そして膜へ

PVDプロセスには3つの主要なステップがあり、すべて高真空環境下で実施されます。「ターゲット」として知られるチタンやクロムなどの純粋な金属であることが多い固体源材料を、まず蒸気に変換します。

この蒸発が、方法が異なる決定的なステップとなります。

エネルギー源の役割

固体ターゲットを蒸発させるには、高エネルギー源が必要です。一部の方法ではアーク放電やイオン照射(スパッタリング)を使用しますが、電子ビームPVDでは、精密に照準された電子ビームを使用します。

電子ビームからの強烈なエネルギーが源材料を加熱し、蒸発するまでになります。

原子レベルでの堆積

蒸発した後、材料の原子または分子が真空を通過し、コーティングされる部品の表面に衝突します。

それらはこの表面に凝縮し、薄く、高密度で、密着性の高い膜を形成します。窒素などの反応性ガスが導入されると、この層は純粋な金属、金属合金、またはセラミック化合物になります。

PVDコーティングの主な利点

電子ビームコーティングを含むPVDプロセスは、高性能用途に理想的な特定の特性セットのために選択されます。

低温プロセス

PVDコーティングは通常、比較的低温、多くの場合約500°Cで適用されます。これにより、熱に敏感で、より高温の方法では損傷したり反ったりする可能性のある材料のコーティングに適しています。

優れた硬度と耐摩耗性

PVD膜は部品の表面硬度を劇的に向上させます。これにより、非常に耐摩耗性があり摩擦の少ない表面が作成され、切削工具などの部品の寿命が延びます。

薄く精密な層

結果として得られるコーティングは非常に薄く、通常3〜5マイクロメートルです。これにより、基になる部品の元の形状と鋭さが維持され、精密ブレードや切削工具にとって重要です。

固有の残留応力

PVDプロセスの冷却段階中に、コーティング内に圧縮応力が形成されます。この応力は、クラックの形成と成長を抑制するのに役立ち、PVDコーティングされた工具は、フライス加工などの割り込み切削作業に対して非常に耐久性があります。

トレードオフの理解:PVD vs. CVD

PVDの主な代替手段は化学気相成長(CVD)です。それらの違いを理解することは、情報に基づいた決定を下すための鍵となります。

温度の境界線

最も重要な違いは温度です。CVDプロセスはPVDよりもはるかに高温で実行され、特定の用途には利点をもたらしますが、基板に熱損傷を与えるリスクがあります。PVDの低温プロセスは、熱に敏感な部品にとって重要な利点です。

ただし、非常に高温の環境で動作する必要がある部品の場合、CVDコーティングの方が優れた安定性を提供する可能性があります。

複雑な形状への被覆性

CVDは、ガス状の前駆体が露出したすべての表面で反応する化学プロセスです。これにより、ドリルビットなどの複雑で不規則な形状の部品に非常に均一なコーティングを作成する際に利点が得られます。

PVDは「線視線(line-of-sight)」プロセスに近く、蒸気が源から部品へ直線的に移動するため、複雑な形状への均一な被覆がより困難になる可能性があります。

耐摩耗性

どちらも優れた保護を提供しますが、一部の情報源では、CVDコーティングの方がPVDコーティングよりも純粋な摩耗や擦り切れに対して耐性がある可能性があると示唆されています。選択は、部品が直面する摩耗の特定のタイプに依存することがよくあります。

適切なコーティング方法の選択方法

あなたの決定は、プロジェクトの要件と部品が動作する環境によって完全に導かれるべきです。

- 精密切削工具の鋭さを維持することを主な焦点とする場合:PVDは、その薄い層と低温プロセスにより、優れた選択肢です。

- 熱に敏感な基板のコーティングを主な焦点とする場合:PVDは、高温CVDに伴う熱損傷を回避できるため、唯一実行可能なオプションです。

- 非常に不規則な形状への均一なコーティングの実現を主な焦点とする場合:CVDのガスベースの堆積プロセスは、一般に優れた被覆性と均一性を提供します。

- 割り込み切削(例:フライス加工)での耐久性を主な焦点とする場合:PVDの固有の圧縮応力は、マイクロクラックを防ぐ上で利点を提供します。

結局のところ、適切なコーティングの選択は、コーティングの特性と用途の要求とのバランスを取るエンジニアリング上の決定です。

要約表:

| 特徴 | 電子ビームPVD | CVD(化学気相成長) |

|---|---|---|

| プロセス温度 | 低い(約500°C) | 高い |

| コーティング厚さ | 薄い(3〜5 μm) | 厚い |

| 形状適合性 | 線視線(複雑な形状は困難) | 複雑で不規則な形状に優れる |

| 主な利点 | 低温、鋭さの維持、圧縮応力 | 均一な被覆、高温安定性 |

ラボ機器用の高性能コーティングソリューションが必要ですか?

PVDとCVDの選択は、部品の性能と寿命にとって極めて重要です。KINTEKでは、お客様固有のニーズに合わせて調整されたコーティング技術を含む、高度なラボ機器と消耗品の提供を専門としています。当社の専門家は、電子ビームPVDまたはその他の方法がお客様の用途にとって正しい戦略的選択であるかどうかを判断するお手伝いをし、優れた硬度、耐摩耗性、耐久性を保証します。

KINTEKがお客様のラボの能力を向上させます。 今すぐ当社の専門家にご連絡いただき、プロジェクトの要件についてご相談の上、最適なコーティングソリューションを見つけてください!

ビジュアルガイド

関連製品

- 電子ビーム蒸着コーティング 無酸素銅るつぼおよび蒸着用ボート

- RF PECVDシステム RFプラズマエッチング装置

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 有機物用蒸発皿

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン