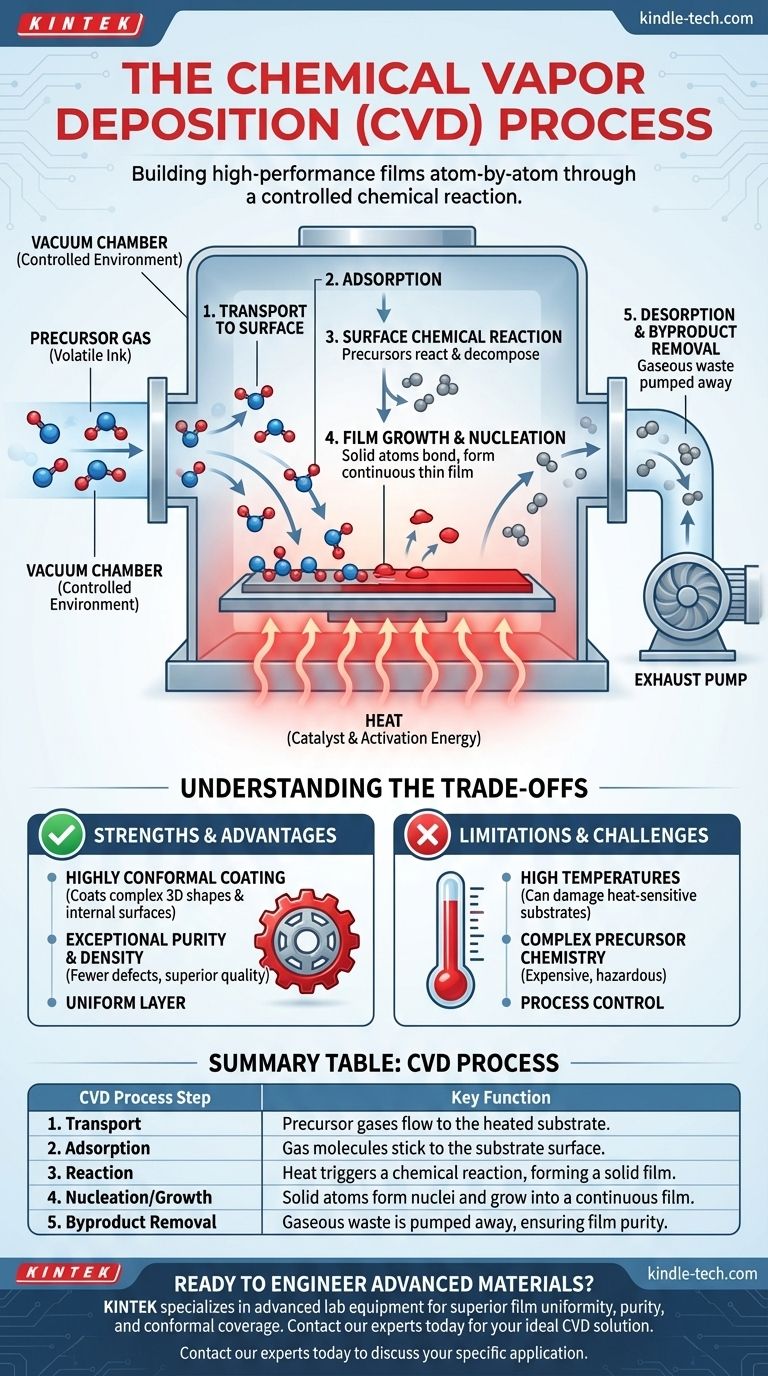

本質的に、化学気相成長法(CVD)は、気体状態の化学反応から表面上に固体で高性能な膜を構築する製造プロセスです。加工物、すなわち基板を真空チャンバー内に置き加熱した後、揮発性の前駆体ガスに曝露します。これらのガスは熱い表面上で反応・分解し、目的の材料の薄く、非常に純粋で均一な層を残します。

先進材料における根本的な課題は、特に複雑な形状の基板上に、完全に均一で高純度の薄膜を堆積させることです。化学気相成長法は、揮発性の前駆体を制御された化学反応によって固体コーティングに変換することで、原子レベルで表面を「描画」するようにして、この課題を解決します。

CVDの基本原理

このプロセスを真に理解するには、それを単なるコーティング方法としてではなく、コンポーネントの表面上で直接起こる、注意深く制御された化学合成として捉える必要があります。前駆体、真空、熱の3つの要素が極めて重要です。

前駆体ガスの役割

前駆体とは、堆積させたい原子を含む揮発性の化学化合物です。この原子レベルの印刷プロセスの「インク」のようなものだと考えてください。

このガスは反応チャンバーに注入され、基板の周りを流れます。前駆体の選択は、最終的な膜の組成、純度、特性を決定するため、極めて重要です。

真空チャンバーの重要性

プロセス全体は、主に2つの理由から真空チャンバー内で行われます。第一に、化学反応を妨げたり、最終膜の不純物となったりする可能性のある空気やその他の汚染物質を除去するためです。

第二に、圧力を制御することで、ガス流量と反応速度論を正確に管理でき、プロセスが安定し再現可能であることを保証します。

熱の機能

熱はプロセス全体の触媒となります。基板は特定の反応温度、しばしば数百度の摂氏に加熱されます。

この熱エネルギーは、前駆体ガスが基板表面で分解(分解)するか、他のガスと反応するために必要な活性化エネルギーを提供します。この表面特異的な反応こそが、膜がチャンバー内の他の場所ではなく、部品上に成長することを保証するものです。

堆積プロセスの段階的内訳

概念は単純ですが、物理的なプロセスはいくつかの明確な微視的な段階で発生します。

1. 表面への輸送

揮発性の前駆体ガスがチャンバーに輸送され、加熱された基板に向かって流れます。反応物が表面に安定して供給されるように、圧力と流量は正確に制御されます。

2. 表面への吸着

基板に到達すると、前駆体ガス分子は吸着と呼ばれるプロセスで熱い表面に物理的に付着します。これらは所定の位置に保持され、主要なイベントの準備が整います。

3. 表面での化学反応

分子が表面に吸着されると、高温が化学反応が発生するために必要なエネルギーを提供します。前駆体は分解・反応し、目的の固体材料とその他の気体副生成物を形成します。

4. 膜の成長と核生成

新しく形成された固体原子は基板や互いに結合します。これらは小さな島、すなわち核を形成し始め、成長して融合し、表面全体に連続的で均一な薄膜を形成します。

5. 副生成物の脱着と除去

化学反応による不要な気体副生成物は表面から離脱し(脱着)、真空ポンプシステムによってチャンバーから除去されます。この連続的な除去は、反応効率と膜の純度を維持するために極めて重要です。

トレードオフの理解

CVDは強力な技術ですが、その適用には考慮すべき重要なトレードオフが伴います。

高温は限界となる可能性がある

多くのCVDプロセスで必要とされる高温は、その最も重大な欠点です。これは、プラスチックや特定の電子部品などの熱に弱い基板を損傷したり、根本的に変化させたりする可能性があり、それらの用途にはプロセスが不適切になります。

前駆体化学は複雑である

CVDの性能は、使用される前駆体化学物質に完全に依存します。これらは高価であったり、危険であったり、取り扱いが難しかったりする場合があります。新しい材料に適した前駆体化学を開発することは、大きな科学的課題です。

コンフォーマルコーティングは大きな強みである

CVDの主な利点の1つは、高度に**コンフォーマル**なコーティングを生成できる能力です。前駆体がガスであるため、複雑な3D形状、鋭い角、さらには部品の内部表面にも、優れた均一性で浸透しコーティングすることができます。これは、射線(ライン・オブ・サイト)による物理的堆積法では不可能なことです。

目標に合わせた適切な選択

堆積方法の選択は、最終製品の要件に完全に依存します。

- 複雑な3D形状や内部表面のコーティングが主な焦点である場合: CVDは、高度にコンフォーマルな膜を作成できるため、しばしば優れた選択肢となります。

- 最高の膜純度と密度を達成することが主な焦点である場合: CVDの化学反応プロセスは、通常、欠陥が少なく、構造品質に優れた膜をもたらします。

- 熱に弱い材料を扱うことが主な焦点である場合: 低温CVDバリアント(プラズマ強化CVDなど)を検討するか、物理気相成長法(PVD)などの代替方法を検討する必要があります。

CVDを制御された化学反応として理解することで、その力を効果的に活用し、精密に先進材料を設計・作成することができます。

要約表:

| CVDプロセスステップ | 主な機能 |

|---|---|

| 1. 輸送 | 前駆体ガスが加熱された基板に流れる。 |

| 2. 吸着 | ガス分子が基板表面に付着する。 |

| 3. 反応 | 熱が化学反応を誘発し、固体膜を形成する。 |

| 4. 核生成/成長 | 固体原子が核を形成し、連続的な膜へと成長する。 |

| 5. 副生成物の除去 | 気体廃棄物が汲み出され、膜の純度が保証される。 |

精密な先進材料の設計にご興味がありますか?

化学気相成長法は、半導体、切削工具、航空宇宙部品向けの高性能コーティングを作成するための鍵となります。KINTEKは、CVDおよびその他の薄膜プロセスを習得するために必要な先進的なラボ機器と消耗品を提供することに特化しています。

当社の専門知識は、最も複雑な形状においても、優れた膜の均一性、純度、コンフォーマルな被覆を実現するのに役立ちます。

お客様の特定の用途についてご相談いただき、お客様の研究所の課題に最適なCVDソリューションを見つけるために、今すぐ当社の専門家にご連絡ください。

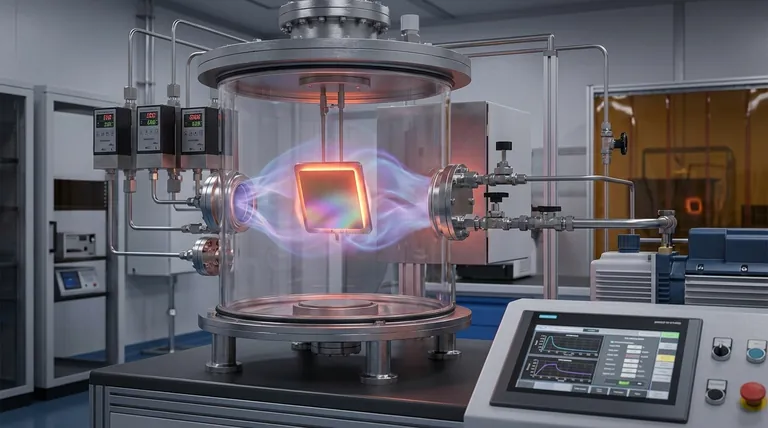

ビジュアルガイド

関連製品

- 傾斜回転プラズマエッチングCVD(PECVD)装置 チューブ炉 マシン

- 化学気相成長 CVD装置 システムチャンバースライド PECVDチューブファーネス 液体ガス化装置付き PECVDマシン

- RF PECVDシステム RFプラズマエッチング装置

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- 真空ステーション付き分割チャンバーCVDチューブ炉 化学蒸着システム装置