本質的に、炭素再生は、使用済み活性炭の吸着特性を回復させるために設計された高温の熱プロセスです。これには、使用済み炭素を制御された低酸素環境下で600〜900°Cに加熱することが含まれます。この強熱により、炭素の細孔内に捕捉された有機汚染物質が効果的に燃焼され、再利用のために再生されます。

再生の主な目的は、使用済み活性炭を廃棄物から再び実行可能な資産に変えることです。その多孔質構造を洗浄することにより、このプロセスは、新しい材料を継続的に購入するよりも持続可能で、多くの場合より経済的な代替手段を提供します。

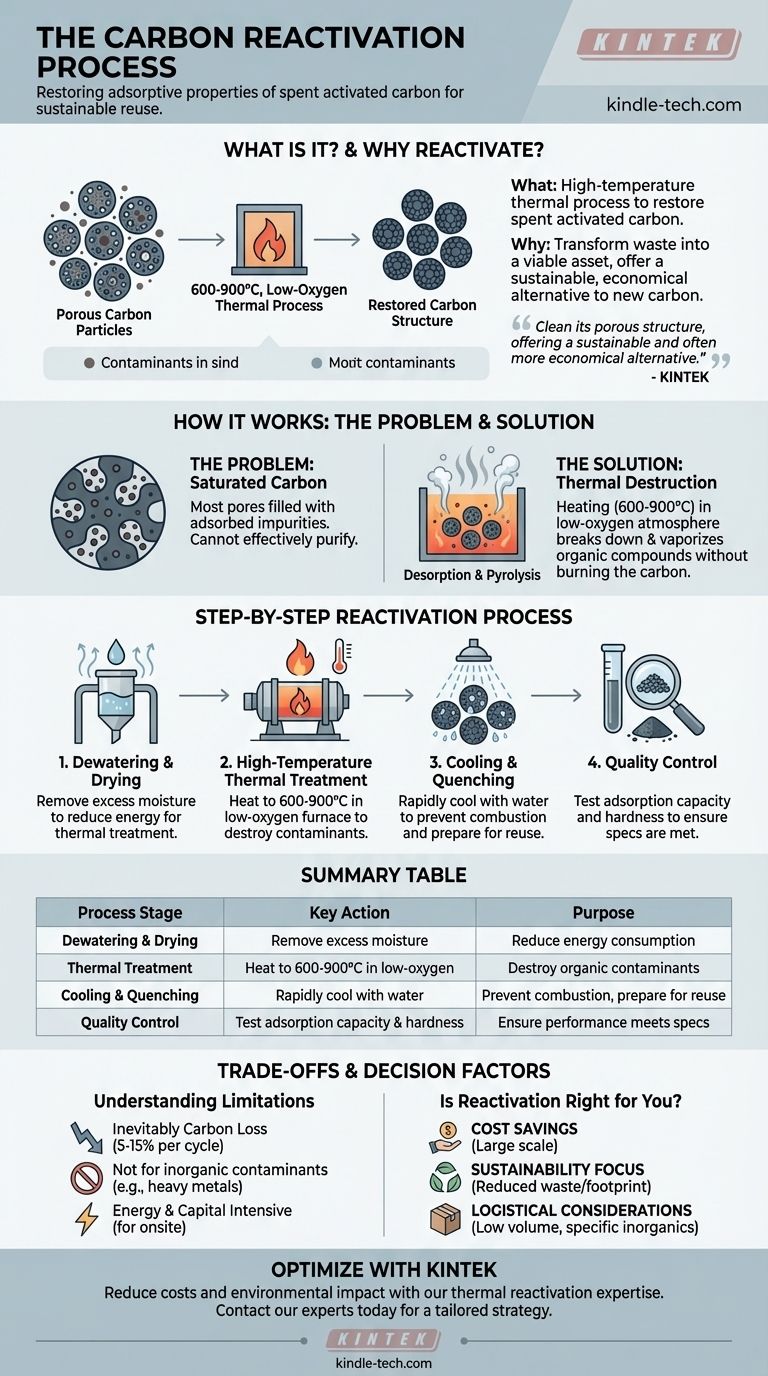

活性炭再生の仕組み

再生を理解するためには、まず活性炭がどのように「使用済み」になるのかを理解する必要があります。その有効性は、汚染物質を捕捉または吸着する広大な微細孔のネットワークに由来します。

問題点:飽和した炭素

活性炭は、利用可能な細孔のほとんどが吸着された不純物で満たされると、「使用済み」または「飽和」します。この時点で、水や空気を効果的に浄化できなくなり、交換が必要になります。

解決策:熱分解

再生は、炉またはキルンでの熱処理によってこのプロセスを逆転させます。鍵となるのは、炭素自体を燃焼させないように、炭素を非常に高温(600〜900°C)に加熱しながら低酸素雰囲気を維持することです。

この環境により、吸着された有機化合物が脱着と熱分解を受けます。これらは分解および気化され、炭素自体を燃焼させることなく、表面から効果的に燃焼除去されます。

結果:回復した構造

汚染物質が破壊され、除去されると、炭素の内部細孔ネットワークがきれいになります。各サイクルで炭素の容量のごく一部は失われますが、その吸着ポテンシャルの大部分は回復し、再びサービスに戻すことができるようになります。

段階的な再生プロセス

特定の機器は異なる場合がありますが、再生の基本的な段階は一貫しています。このプロセスは、単なる炭化よりもはるかに制御されています。

ステップ1:脱水と乾燥

使用済み炭素、特に水処理用途からのものは、まず脱水され乾燥されます。これにより過剰な水分が除去され、高温加熱段階に必要なエネルギーが削減されます。

ステップ2:高温熱処理

乾燥した炭素は、多くの場合ロータリーキルンである密閉型再生炉に供給されます。酸素レベルをほぼゼロに保ち、炭素の燃焼を防ぎながら、システムを目標温度範囲に加熱します。これは汚染物質が破壊される重要な段階です。

ステップ3:冷却と急冷

炉から出た後、熱い再生炭素は慎重に冷却する必要があります。これは通常、水による「急冷」によって行われ、温度を安全に下げ、開放空気中の酸素に触れた際の燃焼を防ぎます。

ステップ4:品質管理

最後に、再生された活性炭は、吸着容量、密度、硬度に関する性能仕様を満たしていることを確認するためにテストされます。その後、用途に戻す準備が整います。

トレードオフと制限の理解

再生は強力なツールですが、完璧または普遍的に適用可能な解決策ではありません。その制限を理解することは、情報に基づいた決定を下すために不可欠です。

避けられない炭素損失

このプロセスは100%効率的ではありません。各再生サイクルで、炭素自体のごく一部が失われ、通常は5%から15%の範囲です。この損失は、経済的計算に織り込まれる必要があります。なぜなら、「補充」炭素が必要になるからです。

汚染物質の適合性

再生は、熱的に破壊できる有機汚染物質に最適です。重金属などの無機材料の除去には適していません。これらは炭素内に残り、複数サイクルで問題のあるレベルまで蓄積する可能性があるためです。

エネルギーおよび資本コスト

再生施設はエネルギー集約的であり、多額の資本投資が必要です。小規模な運用では、使用済み炭素を第三者の再生施設に輸送するコストが、オンサイトシステムの構築よりも実用的な考慮事項となる場合があります。

再生はあなたにとって正しい選択ですか?

再生と廃棄のどちらを選択するかは、運用規模、持続可能性の目標、および汚染物質の性質によって完全に決まります。

- 主な焦点が規模に応じたコスト削減である場合: 大容量の用途で新しい炭素を購入するよりも、再生の方がほぼ常に経済的です。

- 主な焦点が持続可能性である場合: 再生は、固形廃棄物を劇的に削減し、バージン材料の製造と輸送に関連する二酸化炭素排出量を削減します。

- 少量または特定の無機物を扱う場合: 物流の複雑さ、高コスト、または汚染物質の非互換性により、単純な廃棄と交換の方が実用的な選択肢となる可能性があります。

これらの要因を比較検討することで、活性炭を管理するための最も効果的で責任ある道筋を決定できます。

要約表:

| プロセス段階 | 主要なアクション | 目的 |

|---|---|---|

| 脱水と乾燥 | 過剰な水分を除去 | 熱処理に必要なエネルギー消費を削減 |

| 熱処理 | 低酸素炉で600〜900°Cに加熱 | 熱分解による有機汚染物質の破壊 |

| 冷却と急冷 | 水で急速に冷却 | 燃焼を防ぎ、炭素の再利用準備を整える |

| 品質管理 | 吸着容量と硬度をテスト | 性能が仕様を満たしていることを確認 |

KINTEKで活性炭管理を最適化しましょう。

あなたの研究室または産業プロセスが浄化のために活性炭に依存している場合、当社の熱再生の専門知識は、コストと環境への影響を大幅に削減するのに役立ちます。KINTEKは、活性炭などの消耗品を管理するための高性能な実験装置と持続可能なソリューションの提供を専門としています。

専門家に今すぐお問い合わせいただき、カスタマイズされた炭素再生戦略がどのように運用効率を高め、持続可能性の目標をサポートできるかをご相談ください。

ビジュアルガイド

関連製品

- ロータリーチューブファーネス分割マルチ加熱ゾーン回転チューブファーネス

- 真空シール連続稼働ロータリーチューブ炉 回転チューブ炉

- 石英管付き1200℃分割管状炉 ラボ用管状炉

- 顧客メイド多用途CVDチューブ炉 化学気相成長チャンバーシステム装置

- マルチゾーンラボチューブファーネス